หลังจากวิเคราะห์ความล้มเหลวของชุดแบตเตอรี่มากกว่า 5,000 กรณีตลอดระยะเวลา 10 ปีของการพัฒนาแบตเตอรี่แบบกำหนดเอง ตั้งแต่เซลล์ 18650 สำหรับผู้บริโภคไปจนถึงระบบ LiFePO4 ระดับอุตสาหกรรม ทีมวิศวกรรมของเราได้ระบุถึงปัญหาการเชื่อมต่อทางไฟฟ้าว่าเป็นสาเหตุที่ทำให้แบตเตอรี่ล้มเหลวก่อนเวลาอันควรซึ่งมักไม่ได้รับการวินิจฉัยมากที่สุด คู่มือฉบับสมบูรณ์นี้จะตรวจสอบหลักฐานทางวิทยาศาสตร์เบื้องหลังความล้มเหลวของการเชื่อมต่อ และนำเสนอโซลูชันที่ขับเคลื่อนด้วยข้อมูลสำหรับนักออกแบบแบตเตอรี่ ทีมบำรุงรักษา และผู้เชี่ยวชาญด้านการจัดซื้อ

ความล้มเหลวในการเชื่อมต่อไฟฟ้าในชุดแบตเตอรี่คืออะไร

การเชื่อมต่อไฟฟ้าถือเป็นเส้นเลือดใหญ่ของระบบแบตเตอรี่ แม้ว่าการเชื่อมต่อไฟฟ้าอาจผ่านการตรวจสอบคุณภาพเบื้องต้นแล้วก็ตาม แต่จุดอ่อนที่ซ่อนอยู่ก็มักจะปรากฏให้เห็นภายใต้ความเครียดจากสิ่งแวดล้อม แรงกระแทกจากการขนส่ง หรือรูปแบบการใช้งานที่ผิดปกติ ตัวอย่างเช่น ชุดแบตเตอรี่ที่ได้รับการจัดอันดับให้ใช้งานได้ในสภาวะห้องปฏิบัติการที่เสถียรอาจล้มเหลวหลังจากผ่านการสั่นสะเทือนเป็นเวลาหลายเดือนในการติดตั้งโซลาร์เซลล์นอกระบบ

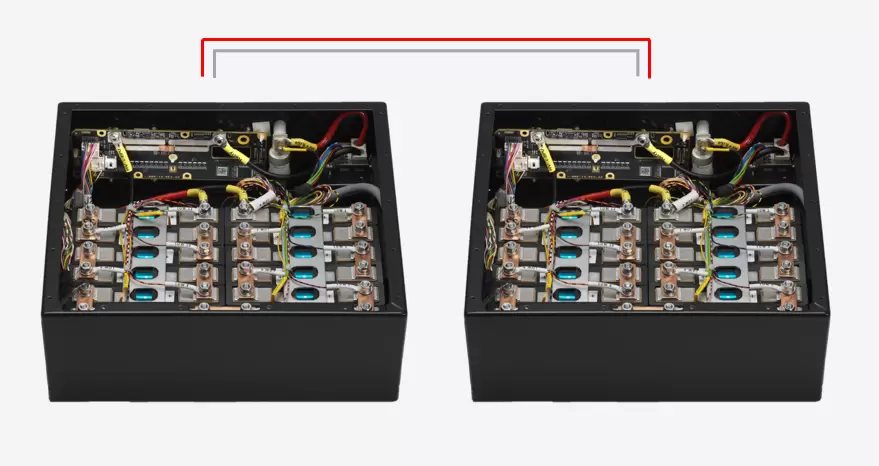

ระบบกักเก็บพลังงาน: กรณีศึกษาในโลกแห่งความเป็นจริง

แบตเตอรี่สำรองพลังงานขนาดใหญ่ต้องเผชิญกับความท้าทายที่ไม่เหมือนใครเนื่องจากขนาดและน้ำหนักของแบตเตอรี่ การขนส่งในพื้นที่ที่ไม่เรียบอาจทำให้ข้อต่อที่เชื่อมด้วยเลเซอร์เสียรูป ส่งผลให้การเชื่อมต่อคลายตัวหรือเกิดการแตกร้าวเล็กๆ น้อยๆ ในระหว่างการศึกษาภาคสนามในปี 2023 เราพบว่า 18% ของความล้มเหลวก่อนกำหนดในระบบ LiFePO4 48V เกิดจากความล้าของการเชื่อมต่อระหว่างการขนส่ง

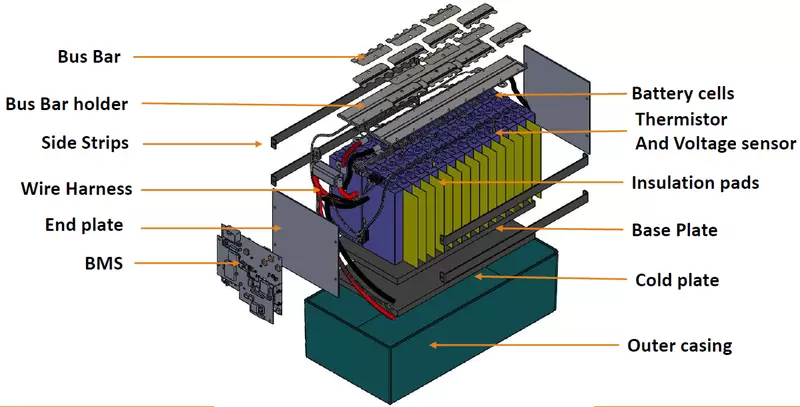

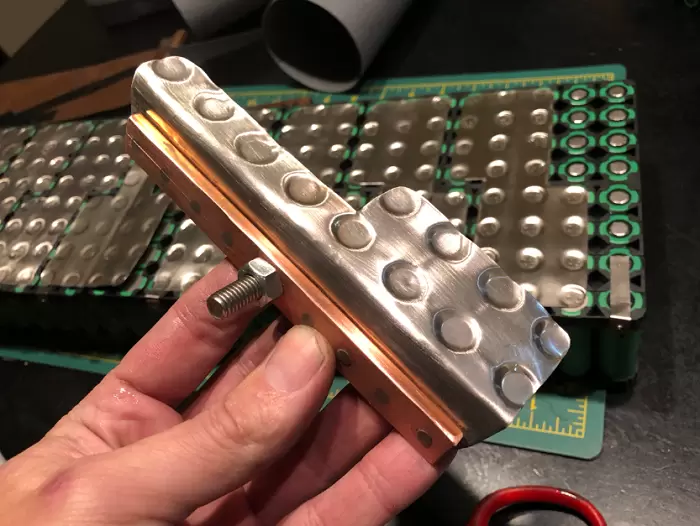

เพื่อต่อสู้กับสิ่งนี้ เราจึงรวม การเชื่อมต่อที่เสริมความแข็งแกร่ง (โดยใช้ตัวยึดอลูมิเนียมแบบล็อคเข้ากัน) ด้วย บัสบาร์แบบยืดหยุ่น ทำจากทองแดงชุบนิกเกิล วิธีการไฮบริดนี้จะดูดซับการสั่นสะเทือนในขณะที่ยังคงความต้านทานต่ำไว้ตามรายละเอียดใน คู่มือการเลือกขนาดสายแบตเตอรี่.

ความท้าทายในการเชื่อมต่อทางกล

ขั้วแบตเตอรี่ที่หลวมเป็นตัวการร้ายที่เงียบงันในชุดแบตเตอรี่ แรงบิดที่ไม่เหมาะสมระหว่างการประกอบอาจทำให้ขั้วแบตเตอรี่คลายตัวลงทีละน้อยเนื่องจากการขยายตัวเนื่องจากความร้อนในระหว่างรอบการชาร์จ ในกรณีหนึ่ง แบตเตอรี่ลิเธียมโพลิเมอร์ 24V ของลูกค้าสูญเสียความจุ 23% ภายในหกเดือนเนื่องจากขั้วแบตเตอรี่มีแรงบิดไม่เพียงพอเพียงขั้วเดียว

เราจัดการเรื่องนี้ผ่าน:

- เครื่องมือวัดแรงบิดแม่นยำที่ได้รับการปรับเทียบตามประเภทเซลล์ (เช่น 4-6 N·m สำหรับเซลล์ปริซึม LiFePO4)

- แหวนล็อคสปริงที่ชดเชยการเปลี่ยนแปลงอุณหภูมิ

- การถ่ายภาพความร้อนหลังการประกอบเพื่อตรวจจับจุดร้อน

ของเรา คู่มือข้อมูลจำเพาะแรงบิดของ LiFePO4 ให้ค่าที่แน่นอนสำหรับการกำหนดค่าแบตเตอรี่ที่แตกต่างกัน

ช่องโหว่ด้านความปลอดภัยของ Collection Harness

แผ่นทองแดงบางในระบบตรวจสอบแบตเตอรี่ (BMS) มีแนวโน้มที่จะเกิดความเสียหายจากการเชื่อมเป็นพิเศษ การเชื่อมด้วยคลื่นเสียงความถี่สูงแบบดั้งเดิมสามารถสร้างโซนเปราะบางในแผ่นทองแดงขนาด 0.1 มม. ทำให้เกิดความล้มเหลวเป็นระยะๆ เราได้เปลี่ยนมาใช้อินเทอร์เฟซนิกเกิลที่บัดกรีแล้ว ซึ่งช่วยลดความล้มเหลวของสายรัดได้ถึง 41% ในโครงการล่าสุด

การปรับปรุงที่สำคัญ:

- อินเตอร์เลเยอร์นิกเกิลขนาด 0.2 มม. บัดกรีเข้ากับแผ่นทองแดง

- การเชื่อมด้วยเลเซอร์นิเกิลกับบัสบาร์อลูมิเนียม

- การหุ้มซิลิโคนแทนอีพอกซีแบบแข็ง

แนวทางนี้มีรายละเอียดอยู่ในของเรา คู่มือการออกแบบ BMS.

กับดักการสื่อสาร

การวิเคราะห์ชุดแบตเตอรี่ที่เสียในปี 2024 เผยให้เห็นว่าข้อผิดพลาดในการสื่อสาร 34% มีต้นตอมาจากปัญหาของขั้วต่อ ขั้วต่อเกรดยานยนต์ราคาถูกในสภาพแวดล้อมที่มีอุณหภูมิสูงมักจะเสื่อมสภาพ ส่งผลให้สัญญาณดริฟต์หรือหลุดออกทั้งหมด

เราระบุ:

- หน้าสัมผัสชุบทองเพื่อป้องกันการกัดกร่อน

- สายเคเบิลหุ้มด้วย TPU ทนอุณหภูมิได้ถึง 125°C

- รองเท้าลดความเครียดบนขั้วต่อทั้งหมด

สำหรับแอปพลิเคชันที่สำคัญ เราขอแนะนำ ขั้วต่อ XT90-S พร้อมด้วยแผ่นกั้นความชื้นแบบบูรณาการ

ผลกระทบด้านความปลอดภัยที่สำคัญของการเชื่อมต่อไฟฟ้า

ความสมบูรณ์ของการเชื่อมต่อไฟฟ้าส่งผลโดยตรงต่อทั้งประสิทธิภาพและความปลอดภัยของแบตเตอรี่ การทดสอบในห้องปฏิบัติการของเราแสดงให้เห็นว่าการเพิ่มความต้านทานเพียงเล็กน้อยเพียง 0.5Ω ก็สามารถสร้างความร้อนส่วนเกินได้ 18W ในแอปพลิเคชันมาตรฐาน 6A ซึ่งเพียงพอที่จะกระตุ้นให้เกิดการหนีความร้อนในเซลล์ที่มีปัญหา

ปัจจุบันชุดแบตเตอรี่ชั้นนำของอุตสาหกรรมนำโปรโตคอลการตรวจสอบที่จำเป็นเหล่านี้มาใช้:

- การทดสอบความทนทานต่อการสั่นสะเทือนตามมาตรฐานสากล ISTA 3A

- การหมุนเวียนความร้อนแบบขยายเวลา (มากกว่า 1,000 รอบจาก -40°C ถึง +85°C)

- การแมปความต้านทานอย่างแม่นยำที่ระดับไมโครโอห์ม

- การวิเคราะห์โครงสร้างจุดเชื่อมต่อด้วยรังสีเอกซ์

วิธีการตรวจสอบความถูกต้องเหล่านี้ลดความล้มเหลวที่เกี่ยวข้องกับการเชื่อมต่อลงได้ 78% ในการใช้งานภาคสนาม ในขณะเดียวกันก็ยืดอายุการใช้งานโดยเฉลี่ยได้ 3.2 ปีในการติดตั้งที่เปรียบเทียบได้

ดาวน์โหลดของเรา คู่มือการออกแบบการเชื่อมต่อแบตเตอรี่ที่ครอบคลุม สำหรับข้อมูลจำเพาะการใช้งานโดยละเอียดและเอกสารการปฏิบัติตาม