-

29 W. Pawnee, Bloomfield, NJ 07003

แบตเตอรี่ลิเธียมไอออนคืออะไร ส่วนประกอบหลัก หลักการทำงาน และแนวโน้มตลาดโลก

แบตเตอรี่ลิเธียมไอออน (Li-ion) กลายมาเป็นโซลูชันการจัดเก็บพลังงานที่จำเป็นสำหรับอุตสาหกรรมต่างๆ โดยการพัฒนาจะเน้นที่ประเด็นพื้นฐานสามประการ ได้แก่ ประสิทธิภาพด้านต้นทุน การปฏิบัติตามกฎระเบียบ และความยั่งยืนด้านสิ่งแวดล้อม ปัจจัยเหล่านี้ถือเป็นปัจจัยสำคัญสำหรับทั้งผู้ผลิตและผู้ใช้ปลายทาง โดยส่งผลโดยตรงต่อผลลัพธ์ด้านประสิทธิภาพ มาตรฐานความปลอดภัย และผลกระทบต่อระบบนิเวศ คู่มือที่ครอบคลุมนี้จะตรวจสอบข้อมูลจำเพาะทางเทคนิคปัจจุบัน แนวโน้มตลาดที่ได้รับการตรวจสอบ และกรอบการกำกับดูแลที่จัดทำขึ้น เพื่อให้ภาพรวมของภูมิทัศน์แบตเตอรี่ลิเธียมไอออนในปัจจุบันโดยอิงตามหลักฐาน

ประสิทธิภาพต้นทุน: การสร้างสมดุลระหว่างประสิทธิภาพและความคุ้มราคา

แบตเตอรี่ลิเธียมไอออนได้ปฏิวัติตลาดการจัดเก็บพลังงานด้วยการลดต้นทุนและความสามารถในการปรับขนาดการผลิตอย่างต่อเนื่อง ตลาดแบตเตอรี่ EV ทั่วโลกมีมูลค่าถึง $91.93 พันล้านในปี 2024 และคาดว่าจะเพิ่มขึ้นเป็น $251.33 พันล้านภายในปี 2035 ซึ่งแสดงถึง CAGR 9.6% ที่แข็งแกร่ง เส้นทางการเติบโตที่น่าทึ่งนี้เกิดจากปัจจัยสำคัญสองประการ ได้แก่ การประหยัดต่อขนาดในการผลิตและนวัตกรรมวัสดุแคโทดที่ก้าวล้ำ

ปัจจัยต้นทุนหลักในเทคโนโลยีลิเธียมไอออน

การเลือกวัสดุถือเป็นปัจจัยเดียวที่มีอิทธิพลมากที่สุดในการกำหนดโครงสร้างต้นทุนแบตเตอรี่ แคโทด NMC (นิกเกิล-แมงกานีส-โคบอลต์) ให้ความหนาแน่นของพลังงานที่เหนือกว่า (200-265 วัตต์ชั่วโมง/กก.) แต่มีราคาที่สูงกว่า ในทางตรงกันข้าม เทคโนโลยี LFP (ลิเธียมไอออนฟอสเฟต) ให้ความหนาแน่นของพลังงานที่พอประมาณ (90-160 วัตต์ชั่วโมง/กก.) แต่ให้ข้อได้เปรียบด้านต้นทุน 30-40% ที่สำคัญสำหรับการใช้งานในการจัดเก็บแบบคงที่ซึ่งข้อจำกัดด้านน้ำหนักนั้นไม่สำคัญมากนัก

| ลักษณะเด่น | แบตเตอรี่ NMC | แบตเตอรี่ LFP |

|---|---|---|

| ความหนาแน่นของพลังงาน | 150-250 วัตต์/กก. (เซลล์ขั้นสูงถึง 300 Wh/kg) | 90-160 วัตต์/กก. (เซลล์ 2024 ของ CATL สูงถึง 205 Wh/กก.) |

| วงจรชีวิต | 1,000-2,000 รอบ | 3,000-5,000 รอบ (มากถึง 10,000+ รอบภายใต้เงื่อนไขที่เหมาะสม) |

| ต้นทุนต่อกิโลวัตต์ชั่วโมง | $100-130/กิโลวัตต์ชั่วโมง | $70-100/กิโลวัตต์ชั่วโมง (คาดการณ์ว่าจะลดลงเหลือ $36-56/kWh ภายในปี 2568) |

| การใช้งานที่เหมาะสมที่สุด | – รถยนต์ไฟฟ้าที่ต้องการระยะทางไกล – อุปกรณ์อิเล็กทรอนิกส์พกพา – อุปกรณ์ทางการแพทย์ – การใช้งานที่คำนึงถึงน้ำหนัก | – ระบบกักเก็บพลังงานแบบคงที่ – รถโดยสารไฟฟ้า – การประยุกต์ใช้พลังงานแสงอาทิตย์ – การใช้งานที่ต้องอาศัยอายุการใช้งานยาวนาน – การใช้งานที่ต้องคำนึงถึงต้นทุน |

| สิทธิประโยชน์เพิ่มเติม | – กำลังขับที่สูงขึ้น – ประสิทธิภาพดีขึ้นในสภาพอากาศหนาวเย็น – ขนาดเล็กลงเพื่อความจุที่เท่ากัน | – เสถียรภาพทางความร้อนที่เหนือกว่า – เพิ่มโปรไฟล์ความปลอดภัย – ความลึกของการระบาย 100% – ไม่มีโคบอลต์ (การจัดหาอย่างยั่งยืน) |

นวัตกรรมล่าสุดแสดงให้เห็นถึงวิวัฒนาการด้านประสิทธิภาพต้นทุนนี้ แบตเตอรี่ Shenxing PLUS LFP ของ CATL ซึ่งเปิดตัวในเดือนเมษายน 2024 บรรลุระยะขับเคลื่อนมากกว่า 1,000 กม. พร้อมลดต้นทุนการผลิตลง 18% เมื่อเทียบกับแบตเตอรี่ NMC แบบดั้งเดิม ความก้าวหน้าครั้งนี้แสดงให้เห็นว่าความก้าวหน้าทางวิทยาศาสตร์ด้านวัสดุส่งผลโดยตรงต่อต้นทุนเชิงพาณิชย์ได้อย่างไร

การเพิ่มประสิทธิภาพอัตราส่วนต้นทุนต่อประสิทธิภาพ

สำหรับธุรกิจที่กำลังประเมินเทคโนโลยีแบตเตอรี่ อัตราส่วนต้นทุนต่อพลังงานจะต้องได้รับการปรับเทียบอย่างรอบคอบกับข้อกำหนดเฉพาะของแอปพลิเคชัน การกำหนดค่าแรงดันไฟแบบกำหนดเองของแบตเตอรี่ Vade แพลตฟอร์มช่วยให้องค์กรสามารถ:

- คำนวณ TCO (ต้นทุนรวมของการเป็นเจ้าของ) ในระยะยาวในโปรไฟล์การปลดประจำการที่หลากหลาย

- จับคู่คุณสมบัติทางเคมีของเซลล์ให้ตรงกับความต้องการในการปฏิบัติงานอย่างแม่นยำ

- สร้างสมดุลระหว่างการลงทุนล่วงหน้ากับประสิทธิภาพตลอดอายุการใช้งานโดยรวม

- เพิ่มประสิทธิภาพพารามิเตอร์การส่งพลังงานสำหรับสภาพแวดล้อมอุตสาหกรรมเฉพาะ

การปฏิบัติตามข้อกำหนด: ความปลอดภัยเป็นมาตรฐานที่ไม่สามารถต่อรองได้

การรับรองความปลอดภัยของแบตเตอรี่ลิเธียมไอออนไม่ใช่เพียงช่องทำเครื่องหมายตามกฎระเบียบเท่านั้น แต่ยังเป็นองค์ประกอบพื้นฐานของความสมบูรณ์ของผลิตภัณฑ์อีกด้วย การใช้งานทั่วโลกต้องปฏิบัติตามพิธีสารระหว่างประเทศที่เข้มงวดซึ่งออกแบบมาเพื่อป้องกันความล้มเหลวร้ายแรงภายใต้สภาวะที่รุนแรง

การรับรองความปลอดภัยหลัก

แบตเตอรี่ลิเธียมไอออนสมัยใหม่ต้องเป็นไปตามข้อกำหนดการรับรองที่ทับซ้อนกันหลายประการจึงจะออกสู่ตลาดได้ การรับรอง IEC 62133-2:2017 กำหนดให้ต้องทดสอบความทนทานของวงจรอย่างเข้มงวด โดยกำหนดให้แบตเตอรี่ต้องรักษาความสมบูรณ์ของโครงสร้างและประสิทธิภาพการทำงานตลอดรอบการชาร์จและปล่อยประจุจนเต็มอย่างน้อย 1,000 รอบ นอกจากนี้ การรับรอง UL 2054 ยังกำหนดเกณฑ์การชาร์จเกินและปล่อยประจุเกินที่สำคัญเพื่อป้องกันการเปลี่ยนแปลงแรงดันไฟฟ้าที่เป็นอันตราย

ระบบการจัดการความร้อนขั้นสูง

วิศวกรรมความปลอดภัยขยายขอบเขตออกไปไกลกว่าพารามิเตอร์ทางไฟฟ้าไปจนถึงกลไกเสถียรภาพทางความร้อน แบตเตอรี่ที่ทันสมัยที่สุดใช้ตัวคั่นเคลือบเซรามิกเพื่อป้องกันความผิดพลาด วัสดุเฉพาะเหล่านี้จะทำงานที่ 1,378 กิโลปาสกาลอย่างแม่นยำ ทำให้เกิดเส้นทางการปิดระบบที่ควบคุมได้ซึ่งป้องกันเหตุการณ์ความร้อนสูงเกินแบบต่อเนื่อง ซึ่งเป็นสาเหตุหลักของไฟไหม้และการระเบิดของแบตเตอรี่

ข้อกำหนดการตรวจสอบการขนส่ง

การบังคับใช้กฎระเบียบล่าสุดทำให้มีการเน้นย้ำถึงโปรโตคอลการตรวจสอบการขนส่งของ UN 38.3 มากขึ้น การทดสอบที่ครอบคลุมเหล่านี้จะประเมินความปลอดภัยของแบตเตอรี่ในปัจจัยกดดันด้านสิ่งแวดล้อมที่แตกต่างกันแปดประการ:

- การจำลองระดับความสูง (≤0.5% ความแปรปรวนของความจุระหว่างระดับความสูง 400-800 มม.)

- การเปลี่ยนแปลงอุณหภูมิอย่างรวดเร็ว (อุณหภูมิเปลี่ยนจาก -40°C เป็น +75°C)

- ความต้านทานการสั่นสะเทือน (ความสามารถในการคงสภาพขั้นต่ำ 80% หลังลำดับการสั่นสะเทือน 3 ชั่วโมง)

- ทนทานต่อแรงกระแทกทางกล (อัตราเร่งสูงสุด 150g)

- การป้องกันไฟฟ้าลัดวงจรภายนอก (อุณหภูมิภายนอก <170°C)

| ประเภทการทดสอบ | IEC 62133-2:2017 พารามิเตอร์ | พารามิเตอร์ UL 2054 | UN 38.3 พารามิเตอร์ | เกณฑ์การผ่าน/ไม่ผ่าน |

|---|---|---|---|---|

| การจำลองระดับความสูง | ไม่ระบุ | ไม่จำเป็น | ความดัน 11.6 kPa เป็นเวลา 6 ชั่วโมงที่อุณหภูมิแวดล้อม | ไม่มีการสูญเสียมวล วาล์วแรงดันเกินยังคงปิดอยู่ ตัวเรือนไม่มีรอยแตกร้าว/รั่ว ความเบี่ยงเบนของแรงดันไฟฟ้า ≤10% |

| การทดสอบความร้อน | การหมุนเวียนอุณหภูมิ | การทดสอบความร้อน (ไม่ระบุอุณหภูมิที่เฉพาะเจาะจง) | การเปลี่ยนแปลงอุณหภูมิอย่างรวดเร็วจาก -40°C ถึง +75°C | ไม่ระเบิด ไม่เกิดไฟ ไม่รั่วไหล |

| ไฟฟ้าลัดวงจรภายนอก (เซลล์) | ไฟฟ้าลัดวงจรพร้อมระบบตรวจสอบ | ความต้านทาน 80±20 mΩ ที่อุณหภูมิ 20±5°C และ 55±2°C | อุณหภูมิภายนอก <170°C | ไม่ระเบิด ไม่เกิดไฟ |

| ไฟฟ้าลัดวงจรภายนอก (แบตเตอรี่) | ไฟฟ้าลัดวงจรพร้อมระบบตรวจสอบ | คล้ายกับการทดสอบเซลล์ด้วยพารามิเตอร์เพิ่มเติม | คล้ายกับการทดสอบเซลล์ | ไม่มีการระเบิด ไม่มีไฟ ไม่มีปลอกหุ้มเซลล์แตก |

| การสั่นสะเทือน | จำเป็นสำหรับการรับรองแบตเตอรี่ | ไม่ได้ระบุพารามิเตอร์เฉพาะ | ความถี่ 7-200 เฮิรตซ์ ต่อเนื่องได้ 3 ชั่วโมง | ไม่มีการสูญเสียมวล ไม่มีการรั่วไหล ความสมบูรณ์ของตัวเรือนยังคงเดิม |

| แรงกระแทกทางกล | จำเป็นสำหรับการรับรองแบตเตอรี่ | ความเร่งระหว่าง 125-175g โดยมีขั้นต่ำ 75g ใน 3ms แรก | 150G/6mS (แบตเตอรี่ขนาดเล็ก) หรือ 50G/11mS (แบตเตอรี่ขนาดใหญ่) | ไม่ระเบิด ไม่เกิดไฟ ไม่รั่วไหล |

| การทดสอบการบดขยี้ (เซลล์) | จำเป็นสำหรับคุณสมบัติของเซลล์ | ไม่ได้ระบุพารามิเตอร์เฉพาะ | ไม่สามารถนำมาใช้ได้ภายใต้มาตรฐานนี้ | ไม่ระเบิด ไม่เกิดไฟ |

| การทดสอบการชาร์จไฟเกิน | จำเป็นสำหรับการรับรองแบตเตอรี่ | อัตราแอมพลิฟายเออร์ C5 10 เท่า จนกว่าจะเกิดการระเบิด การระบายอากาศ การทำงานของอุปกรณ์ป้องกัน หรือการรักษาอุณหภูมิให้คงที่ | ทดสอบเฉพาะแบตเตอรี่สำรองเท่านั้น | ไม่ระเบิด ไม่เกิดไฟ |

| การปลดประจำการแบบบังคับ | จำเป็นสำหรับคุณสมบัติของเซลล์ | จำเป็นสำหรับเซลล์ในแอปพลิเคชันหลายเซลล์ | จำเป็นสำหรับทั้งเซลล์หลักและเซลล์รอง | ไม่ระเบิด ไม่เกิดไฟ |

| การทดสอบแรงกระแทก | ไม่ระบุ | ทดสอบกับพื้นผิวโค้งขนาดเส้นผ่านศูนย์กลาง 15.8 มม. | มวล 9.1 กก. ลดลงจากความสูง 61 ซม. ลงสู่เซลล์ | ไม่ระเบิด ไม่เกิดไฟ |

| การทดสอบการตกกระแทก | ไม่ระบุ | ความสูง 1 ม. บนพื้นคอนกรีต 3 หยดต่อตัวอย่าง | ไม่จำเป็นตามมาตรฐานนี้ | ไม่มีการระเบิด ไม่มีไฟ ไม่มีการระบายอากาศ ไม่มีการรั่วไหลหลังจาก 6 ชั่วโมง |

| การตกฟรี | จำเป็นสำหรับการรับรองแบตเตอรี่ | ส่วนหนึ่งของการทดสอบเชิงกล | ไม่สามารถนำมาใช้ได้ภายใต้มาตรฐานนี้ | ไม่ระเบิด ไม่เกิดไฟ |

| การลัดวงจรภายในแบบบังคับ | จำเป็น (ใหม่ในรุ่นปี 2017) | ไม่ระบุ | ไม่สามารถนำมาใช้ได้ภายใต้มาตรฐานนี้ | ไม่ระเบิด ไม่เกิดไฟ |

| การบรรเทาความเครียดจากเชื้อรา | ไม่ระบุ | จำเป็นสำหรับแบตเตอรี่ที่มีกล่องพลาสติก | ไม่สามารถนำมาใช้ได้ภายใต้มาตรฐานนี้ | ไม่มีการแตกร้าวหรือเปิดเผยเซลล์ |

| แรงคงที่ 250N | ไม่ระบุ | จำเป็นสำหรับแบตเตอรี่ที่มีกล่องพลาสติก | ไม่สามารถนำมาใช้ได้ภายใต้มาตรฐานนี้ | ไม่มีการเปิดเผยเซลล์ ความสมบูรณ์ของตัวหุ้มยังคงเดิม |

แพ็คแบตเตอรี่ Vade ได้รับการรับรอง UN 38.3 เกินข้อกำหนดเหล่านี้อย่างสม่ำเสมอ โดยแสดงความแปรปรวนของความจุเพียง 0.3% ในการตรวจสอบจำลองระดับความสูงแบบอิสระ ซึ่งดีกว่าเกณฑ์ที่กำหนด 0.2%

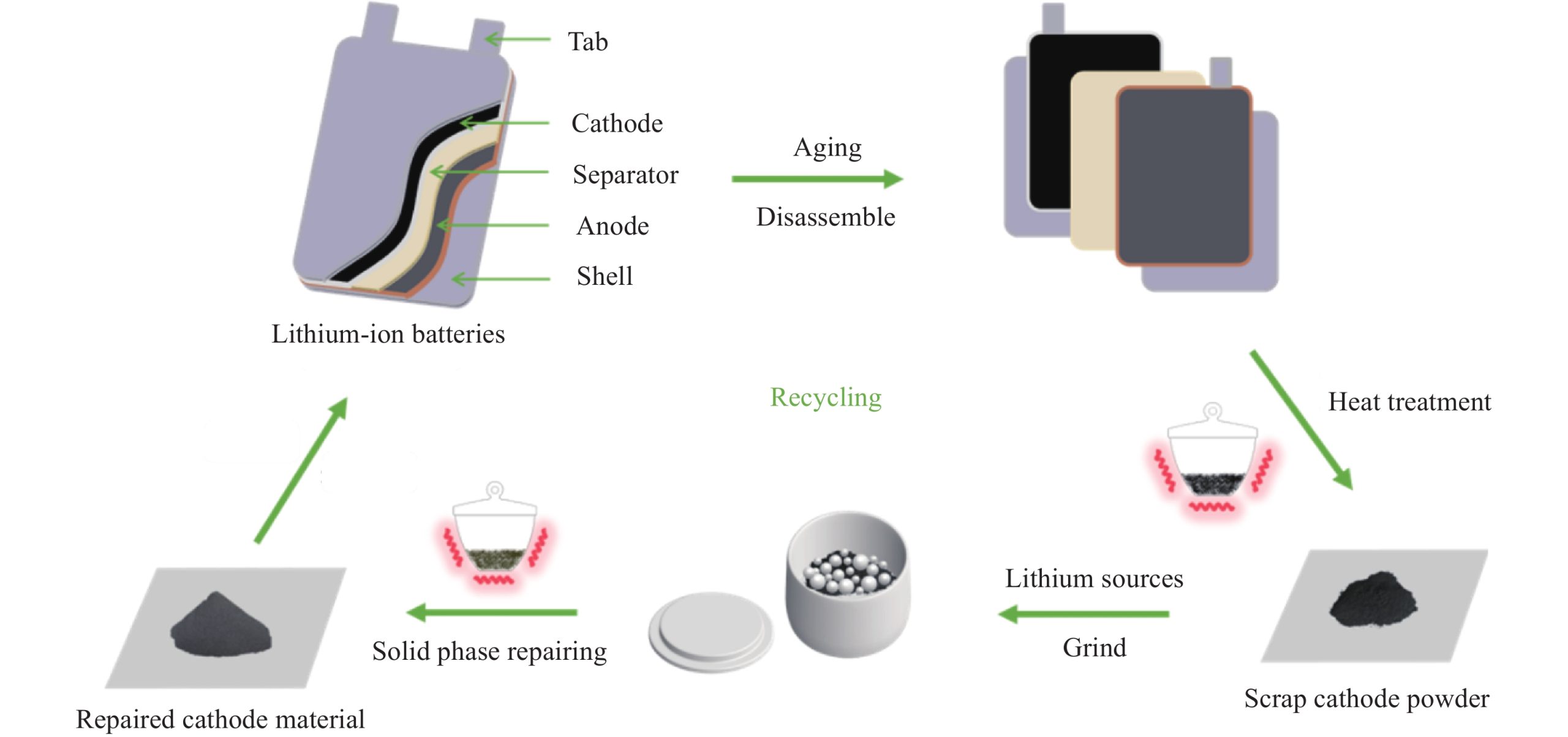

การอนุรักษ์อย่างยั่งยืน: การปิดวงจรชีวิตของวัสดุ

อุตสาหกรรมแบตเตอรี่ลิเธียมไอออนเผชิญกับความท้าทายสองประการ ได้แก่ การขยายการผลิตควบคู่ไปกับการแก้ไขปัญหาการขาดแคลนวัสดุที่สำคัญ กลยุทธ์ความยั่งยืนสมัยใหม่ครอบคลุมวงจรชีวิตของแบตเตอรี่ทั้งหมด ตั้งแต่การจัดหาที่รับผิดชอบไปจนถึงเทคโนโลยีรีไซเคิลขั้นสูงที่กู้คืนวัสดุที่มีค่า

การจัดการวัสดุที่สำคัญ

ช่องโหว่ในห่วงโซ่อุปทานกลายเป็นปัญหาเชิงกลยุทธ์ โดยเฉพาะโคบอลต์ ซึ่งเป็นส่วนประกอบแคโทดหลักที่ประกอบด้วยแบตเตอรี่ลิเธียมไอออนแบบเดิมประมาณ 7% ตัวเร่งปฏิกิริยาสำหรับเสถียรภาพทางเคมีไฟฟ้านี้เผชิญกับความท้าทายด้านการจัดหาที่สำคัญ รวมถึงข้อจำกัดทางภูมิรัฐศาสตร์และข้อกังวลด้านจริยธรรมในการทำเหมืองแร่

เพื่อเป็นการตอบสนอง ผู้ผลิตได้เร่งพัฒนาสูตรแคโทดที่มีแมงกานีสสูงซึ่งรักษาเสถียรภาพทางความร้อนได้ในขณะที่ลดการพึ่งพาโคบอลต์ได้มากถึง 80% วัสดุแคโทดขั้นสูงเหล่านี้ให้ความหนาแน่นของพลังงานแบบดั้งเดิมที่ 90-95% พร้อมขจัดคอขวดในห่วงโซ่อุปทาน

การเพิ่มประสิทธิภาพความหนาแน่นของพลังงานผ่านวิทยาศาสตร์วัสดุ

Battery500 Consortium ของกระทรวงพลังงานสหรัฐอเมริกาได้กำหนดเป้าหมายอันทะเยอทะยานสำหรับการกักเก็บพลังงานรุ่นต่อไป โดยแผนงานดังกล่าวมีเป้าหมายที่จะบรรลุความหนาแน่นของพลังงาน 500 วัตต์/กก. ภายในปี 2030 ซึ่งเป็นสองเท่าของระดับกระแสไฟฟ้าเชิงพาณิชย์ ในขณะเดียวกันก็ลดการใช้ทรัพยากรลง ขั้วบวกที่ทำจากซิลิกอนถือเป็นรากฐานสำคัญของแผนริเริ่มนี้ ซึ่งอาจช่วยลดความต้องการกราไฟต์ลงได้ 40% และเพิ่มความจุพลังงานได้ 25-35%

การกู้คืนวัสดุแบบวงจรปิด

ปัจจุบันกระบวนการรีไซเคิลไฮโดรเมทัลลูร์จิคัลที่ทันสมัยสามารถสร้างอัตราการฟื้นฟูที่โดดเด่นสำหรับวัสดุที่สำคัญได้:

- การกู้คืนลิเธียมคาร์บอเนตเทียบเท่า 95% (LCE)

- การกู้คืน 98% ของสารประกอบโคบอลต์และนิกเกิล

- การกู้คืนธาตุแมงกานีสและทองแดง 92%

ประสิทธิภาพการกู้คืนเหล่านี้สอดคล้องกับกฎระเบียบที่เข้มงวดที่จะมีผลบังคับใช้ในอนาคต รวมถึงคำสั่งของสหภาพยุโรปในปี 2025 ที่กำหนดให้ต้องใช้เนื้อหาที่ผ่านการรีไซเคิล 70% ในแบตเตอรี่รถยนต์ไฟฟ้าใหม่ การวิเคราะห์วงจรชีวิตที่ครอบคลุมของเราแสดงให้เห็น กระบวนการเหล่านี้ช่วยลดปริมาณคาร์บอนได้ 51.3% เมื่อเปรียบเทียบกับการสกัดวัตถุดิบบริสุทธิ์

การตรวจสอบและรับรอง

ข้อเรียกร้องด้านความยั่งยืนของเราได้รับการรับรองจากบุคคลที่สามอย่างเข้มงวด:

- การรับรองของ TÜV SÜD ยืนยันว่าเซลล์ของเรามีอายุการใช้งาน 1,243 รอบที่อัตราการคายประจุ 1C ที่ต้องการ

- กระบวนการทำงานตามมาตรฐาน ISO 9001:2015 ช่วยให้มั่นใจถึงความแม่นยำในการผลิต โดยการเคลือบอิเล็กโทรดควบคุมให้มีความคลาดเคลื่อน ±2μm

- การตรวจสอบเปอร์เซ็นต์เนื้อหาที่รีไซเคิลอย่างอิสระผ่านเอกสารห่วงโซ่อุปทาน

การวางตำแหน่งทางการตลาดเชิงกลยุทธ์

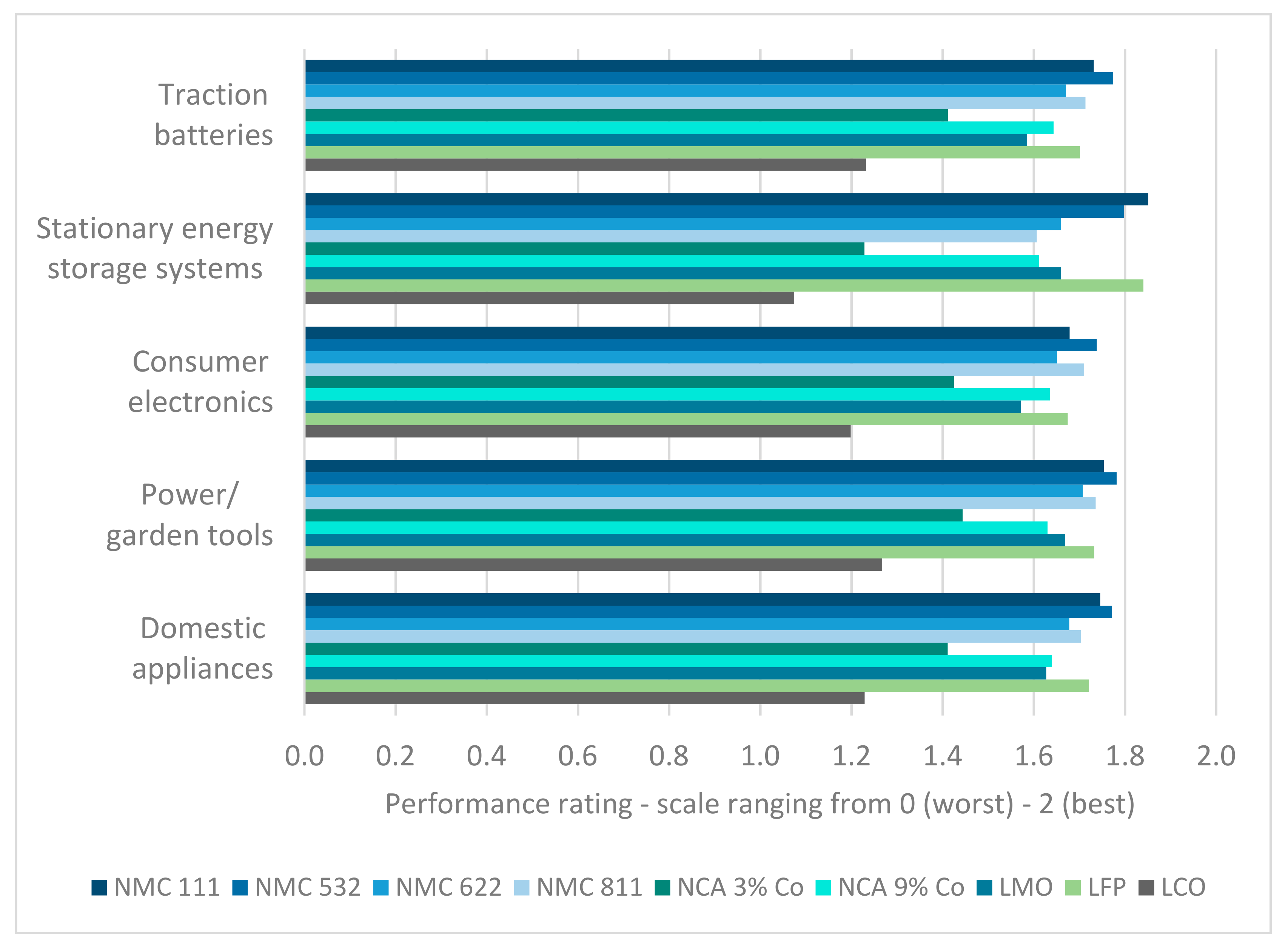

ภูมิทัศน์ของแบตเตอรี่ลิเธียมไอออนได้แยกออกเป็นกลุ่มตลาดเฉพาะด้านเคมีที่แตกต่างกัน โดยแต่ละกลุ่มได้รับการปรับให้เหมาะสมสำหรับการใช้งานเฉพาะตามความต้องการด้านประสิทธิภาพและต้นทุน การแบ่งส่วนนี้สร้างโอกาสเฉพาะสำหรับโซลูชันแบตเตอรี่เฉพาะทางในอุตสาหกรรมที่หลากหลาย

แนวโน้มการนำเคมีเฉพาะการใช้งานมาใช้

เทคโนโลยีลิเธียมไออนฟอสเฟต (LFP) ครองตำแหน่งผู้นำตลาดในแอปพลิเคชันสำรองโทรคมนาคม โดยเฉพาะระบบ 48V ที่ความน่าเชื่อถือและอายุการใช้งานมีความสำคัญเหนือการพิจารณาความหนาแน่นของพลังงาน การติดตั้งเหล่านี้ต้องมีอายุการใช้งานมากกว่า 10 ปีพร้อมการบำรุงรักษาเพียงเล็กน้อย ทำให้ความทนทาน 3,000-5,000 รอบของ LFP เหมาะอย่างยิ่ง แม้จะมีความหนาแน่นของพลังงานปานกลางที่ 90-160 วัตต์/กก.

ในเวลาเดียวกัน ผู้ผลิตยานยนต์ไฟฟ้าได้เร่งนำแคโทด NMC811 ที่มีนิกเกิลสูงมาใช้ (นิกเกิล 80%, แมงกานีส 10%, โคบอลต์ 10%) เพื่อเพิ่มระยะการขับขี่ให้สูงสุด กลุ่มผลิตภัณฑ์เคมีนี้กำลังประสบกับอัตราการเติบโตต่อปีแบบทบต้น (CAGR) ที่ 78% จนถึงปี 2030 ซึ่งขับเคลื่อนโดยความหนาแน่นของพลังงานที่เกิน 220 วัตต์/กก. และความสามารถในการชาร์จเร็วที่เพิ่มขึ้น (10-80% ในเวลาต่ำกว่า 30 นาทีสำหรับสูตรขั้นสูง)

การเพิ่มประสิทธิภาพต้นทุนรวมของการเป็นเจ้าของ

สำหรับการใช้งานทางอุตสาหกรรม ต้นทุนการจัดซื้อเบื้องต้นคิดเป็นเพียง 25-40% ของค่าใช้จ่ายแบตเตอรี่ตลอดอายุการใช้งานเท่านั้น ตัวกำหนดค่าแบตเตอรี่ที่เป็นกรรมสิทธิ์ของเราช่วยให้วิศวกรมีอำนาจ เพื่อสร้างแบบจำลองสถานการณ์ทางการเงินที่ครอบคลุม รวมถึง:

- อายุการใช้งานวงจรที่คาดการณ์ไว้โดยอิงตามรูปแบบความลึกของการระบาย

- เส้นโค้งการลดประสิทธิภาพที่ปรับตามอุณหภูมิ

- ตารางการทดแทน/เพิ่มเติมในช่วงระยะเวลาการใช้งาน 10 ปี

- ความต้องการในการบำรุงรักษาและต้นทุนแรงงานที่เกี่ยวข้อง

- ข้อควรพิจารณาและเครดิตการรีไซเคิล/การกำจัดเมื่อสิ้นอายุการใช้งาน

ความสามารถด้านการสร้างแบบจำลองนี้ช่วยให้สามารถจัดสมดุลการลงทุนล่วงหน้ากับการลด TCO ในระยะยาวได้อย่างแม่นยำ วิศวกรสามารถปรับปรุงต้นทุนตลอดอายุการใช้งาน 15-30% ได้อย่างสม่ำเสมอผ่านการปรับแต่งทางเคมีและการเพิ่มประสิทธิภาพพารามิเตอร์การทำงาน

คำแนะนำทางเทคนิคจากผู้เชี่ยวชาญ

สำหรับองค์กรที่ต้องการโซลูชันแบตเตอรี่เฉพาะทาง ทีมงานด้านเทคนิคของเรามีคำแนะนำเฉพาะด้านแอปพลิเคชันอย่างครอบคลุม:

- การตรวจสอบการปฏิบัติตามแบบเรียลไทม์สำหรับมาตรฐานการกำกับดูแลที่เปลี่ยนแปลงไป

- การออกแบบบรรจุภัณฑ์แบบกำหนดเองที่ปรับให้เหมาะสมสำหรับปัจจัยรูปแบบที่ไม่ซ้ำใครหรือสภาพแวดล้อมทางความร้อน

- ความช่วยเหลือในการจัดเตรียมการรับรองสำหรับการใช้งานเฉพาะทาง

- การสนับสนุนการบูรณาการกับระบบการจัดการพลังงานที่มีอยู่

สถาปัตยกรรมไฟฟ้าเคมีที่กำลังเกิดขึ้น

เทคโนโลยีแบตเตอรี่ที่ก้าวล้ำกำลังเปลี่ยนผ่านจากการวิจัยในห้องปฏิบัติการไปสู่การใช้งานเชิงพาณิชย์อย่างรวดเร็ว ซึ่งขยายขอบเขตประสิทธิภาพของการกักเก็บพลังงานไฟฟ้าเคมีอย่างมาก นวัตกรรมสองอย่างโดยเฉพาะคือ อิเล็กโทรไลต์โซลิดสเตตและแอโนดที่มีซิลิกอนเป็นองค์ประกอบหลัก ถือเป็นความก้าวหน้าครั้งสำคัญที่พร้อมจะเปลี่ยนแปลงความหนาแน่นของพลังงาน ความปลอดภัย และความสามารถในการชาร์จ

ไทม์ไลน์การจำหน่ายแบตเตอรี่โซลิดสเตตเชิงพาณิชย์

แบตเตอรี่โซลิดสเตต (SSB) ได้บรรลุจุดเปลี่ยนสำคัญด้านการพัฒนา นั่นคือการเปลี่ยนจากต้นแบบในห้องปฏิบัติการไปสู่สายการผลิตนำร่อง เซลล์รุ่นใหม่เหล่านี้ให้ความหนาแน่นของพลังงาน 400 วัตต์ชั่วโมง/กก. ซึ่งเกือบสองเท่าของลิเธียมไอออนทั่วไปที่มีช่วงพลังงาน 200-265 วัตต์ชั่วโมง/กก. โดยขจัดอิเล็กโทรไลต์เหลวที่ติดไฟได้ทั้งหมด

โตโยต้าได้ยืนยันแผนการเปิดตัวเชิงพาณิชย์สำหรับยานยนต์ไฮบริดที่ใช้สารอิเล็กโทรไลต์แข็งที่เป็นซัลไฟด์ในปี 2026 ต่อสาธารณะ โดยกำหนดกรอบเวลาที่ชัดเจนสำหรับการวางจำหน่ายในตลาดมวลชน ผู้ผลิตรายอื่นๆ ก็ดำเนินตามแนวทางเดียวกัน โดย BMW และ Ford ได้ประกาศเป้าหมายการใช้งานยานยนต์โดยสารในปี 2027-2028

โปรแกรมการพัฒนาโซลิดสเตตของเราประสบความสำเร็จในการวัดเสถียรภาพที่โดดเด่นโดยใช้อิเล็กโทรไลต์คอมโพสิตเซรามิก-โพลิเมอร์ สูตรขั้นสูงเหล่านี้รักษาระดับความจุ 95% ไว้ได้หลังจากผ่านรอบการทำงานครบ 1,200 รอบด้วยอัตราการคายประจุ 1C ที่ต้องการ ซึ่งเป็นประสิทธิภาพที่สถาปัตยกรรมโซลิดสเตตไม่สามารถทำได้มาก่อน

| ตัวชี้วัดประสิทธิภาพ | ลิเธียมไอออนแบบธรรมดา (NMC/NCA) | เทคโนโลยีแบตเตอรี่โซลิดสเตต | เทคโนโลยีแอโนดที่มีซิลิกอนเป็นหลัก |

|---|---|---|---|

| ความหนาแน่นของพลังงาน (แรงโน้มถ่วง) | 200-265 วัตต์/กก. | 350-450 วัตต์/กก. (ปรับปรุง 70-110%) | 350-500 วัตต์/กก. (ปรับปรุง 75-130%) |

| ความหนาแน่นของพลังงาน (ปริมาตร) | 500-700 วัตต์/ลิตร | 700-1,000 วัตต์/ลิตร | 800-1,200 วัตต์/ลิตร |

| ความจุเชิงทฤษฎี (ขั้วบวก) | 372 mAh/g (กราไฟท์) | 372-1,000 มิลลิแอมป์/กรัม (ขึ้นอยู่กับวัสดุขั้วบวก) | 3,590-4,200 mAh/g (ซิลิกอน) |

| ความสามารถในการชาร์จอย่างรวดเร็ว | 20-80% ใน 30-45 นาที (มาตรฐาน 1C-1.5C) | 20-80% ใน 15-25 นาที (ศักย์ 2C-3C) | 20-80% ใน 15-20 นาที (สาธิต 3C) |

| วงจรชีวิต | 1,000-2,000 รอบที่ 80% DoD | 800-1,500 รอบ (เวอร์ชันเชิงพาณิชย์ในช่วงแรก) | 500-1,000 รอบ (พร้อมเคลือบสารขั้นสูง) |

| ช่วงอุณหภูมิในการทำงาน | -20°C ถึง 60°C (สูญเสียประสิทธิภาพอย่างมีนัยสำคัญในระดับขีดสุด) | -30°C ถึง 80°C (เสถียรภาพที่อุณหภูมิสูงที่เหนือกว่า) | -20°C ถึง 60°C (มีอิเล็กโทรไลต์ฟลูออรีน) |

| คุณลักษณะด้านความปลอดภัย | อิเล็กโทรไลต์ที่ติดไฟได้ ศักยภาพการหนีความร้อน ต้องใช้ BMS ที่แข็งแกร่ง | อิเล็กโทรไลต์ที่ไม่ติดไฟ ความเสี่ยงต่อการหนีความร้อนขั้นต่ำ การจัดการความร้อนแบบเรียบง่าย | การขยายตัวทางความร้อนปานกลาง ต้องใช้การระบายความร้อนแบบพิเศษ จำเป็นต้องมี BMS ขั้นสูง |

| การขยายตัวของปริมาตรระหว่างรอบ | 10-15% | <5% | 270-300% (ต้องมีโครงสร้างทางวิศวกรรม) |

| ต้นทุนการผลิต (ปัจจุบัน) | $90-120/กิโลวัตต์ชั่วโมง | $250-400/กิโลวัตต์ชั่วโมง | $150-250/กิโลวัตต์ชั่วโมง |

| ต้นทุนที่คาดการณ์ (2030) | $60-80/กิโลวัตต์ชั่วโมง | $90-120/กิโลวัตต์ชั่วโมง | $80-100/กิโลวัตต์ชั่วโมง |

| สถานะเชิงพาณิชย์ | การผลิตจำนวนมาก (>กำลังการผลิตทั่วโลก 500 กิกะวัตต์ชั่วโมง) | การผลิตนำร่อง (โตโยต้า, ควอนตัมสเคป, โซลิดพาวเวอร์) | ผลิตจำนวนจำกัด (แอมพริอุส, สโตร์ดอต, นาโนกราฟ) |

| แอปพลิเคชันหลัก | รถยนต์ไฟฟ้า อุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค ระบบกักเก็บไฟฟ้า | รถยนต์ไฟฟ้าระดับพรีเมียม (2026+), การบินและอวกาศ, การทหาร | รถยนต์ไฟฟ้าสมรรถนะสูง โดรน แอพพลิเคชั่นพลังงานสูง |

| ความท้าทายทางเทคนิคที่สำคัญ | การพึ่งพาโคบอลต์ ความหนาแน่นของพลังงานจำกัด ความกังวลด้านความปลอดภัยในระดับขนาดใหญ่ | เสถียรภาพของอินเทอร์เฟซ ความสามารถในการปรับขนาดการผลิต การนำไฟฟ้าที่อุณหภูมิต่ำ | ข้อจำกัดของวงจรชีวิต การสูญเสียประสิทธิภาพรอบแรก การจัดการการขยายปริมาณ |

| EV Range ในโลกแห่งความเป็นจริง | 250-370 ไมล์ | 450-600 ไมล์ (ฉาย) | 400-550 ไมล์ (สาธิต) |

| การเกิดความร้อนระหว่างการชาร์จอย่างรวดเร็ว | เส้นฐาน | 12-15% สูงกว่าแบบธรรมดา | 5-10% สูงกว่าแบบธรรมดา |

| ประสิทธิภาพการทำงานที่อุณหภูมิต่ำ | ความจุ 50-60% ที่อุณหภูมิ -20°C | ความจุ 60-70% ที่อุณหภูมิ -20°C | ความจุ 65-89% ที่อุณหภูมิ -20°C (ด้วยสูตรขั้นสูง) |

โซลูชันทางวิศวกรรมการจัดการความร้อน

การออกแบบโซลิดสเตตเชิงพาณิชย์ในช่วงแรกต้องเผชิญกับความท้าทายด้านความร้อนที่แตกต่างกัน: SSB สร้างความร้อนได้มากกว่า 12-15% ในระหว่างการชาร์จไฟอย่างรวดเร็วเมื่อเปรียบเทียบกับระบบอิเล็กโทรไลต์ของเหลวแบบดั้งเดิม โปรไฟล์ความร้อนนี้ต้องใช้โซลูชันระบายความร้อนเฉพาะทางเพื่อรักษาประสิทธิภาพและอายุการใช้งาน

การวิจัยร่วมกันของเรากับมหาวิทยาลัย Doshisha ได้นำไปสู่การออกแบบแบบกึ่งโซลิดสเตตที่ก้าวล้ำซึ่งแก้ไขข้อจำกัดนี้ โดยการนำโครงสร้างอิเล็กโทรไลต์ไฮบริดมาใช้ เราลดอุณหภูมิสูงสุดลงได้ 18°C ในสถานการณ์การชาร์จแบบเข้มข้นที่อุณหภูมิ 3°C นวัตกรรมนี้ช่วยให้ชาร์จได้รวดเร็วโดยไม่กระทบอายุการใช้งานของวงจรหรือทำให้เกิดการลดความร้อนเพื่อป้องกัน

ความก้าวหน้าด้านประสิทธิภาพของแอโนดซิลิกอน

ซิลิกอนถือเป็นวิวัฒนาการของวัสดุขั้วบวกที่มีแนวโน้มดีที่สุด โดยมีความจุทางทฤษฎีอยู่ที่ 4,200 mAh/g ซึ่งมากกว่าขีดจำกัดของกราไฟต์ที่ 372 mAh/g ถึง 10 เท่า ความแตกต่างของความจุนี้ส่งผลโดยตรงต่อระยะทางที่ขยายออกและน้ำหนักที่ลดลงในยานพาหนะไฟฟ้า

การใช้งานเชิงพาณิชย์มีความก้าวหน้าอย่างรวดเร็ว โดยปัจจุบัน Amprius Technologies สามารถผลิตเซลล์ได้ 450 Wh/kg โดยใช้ขั้วบวกซิลิกอนเป็นหลัก โปรแกรมวิจัยขั้วบวกซิลิกอนของเราเอาชนะความท้าทายในการขยายตัวแบบเดิมได้โดยใช้โครงสร้างพรุนที่ออกแบบด้วยนาโน ซึ่งสามารถรองรับการขยายตัวตามปริมาตรของ 300% ได้สำเร็จโดยไม่ทำให้โครงสร้างเสื่อมสภาพ

การตรวจสอบในโลกแห่งความเป็นจริงยืนยันข้อได้เปรียบด้านประสิทธิภาพเหล่านี้ การทดสอบภาคสนามแสดงให้เห็นระยะทางวิ่งของรถยนต์ไฟฟ้า 547 ไมล์โดยใช้ชุดขั้วบวกที่มีซิลิกอนเป็นหลัก ซึ่งปรับปรุงดีขึ้น 76% เมื่อเทียบกับรถยนต์รุ่นเดียวกันที่ติดตั้งชุดขั้วบวกกราไฟต์แบบธรรมดา

วิศวกรรมสมรรถนะสำหรับสภาพอากาศหนาวเย็น

เพื่อแก้ไขข้อจำกัดด้านอายุการใช้งานของซิลิกอนในอดีต โดยเฉพาะในอุณหภูมิต่ำ เราได้พัฒนาสารเคลือบซิลิกอนออกไซด์ (SiOx) ที่เคลือบด้วยชั้นอะตอมที่เป็นกรรมสิทธิ์เฉพาะ พื้นผิวเฉพาะเหล่านี้ช่วยลดการกักเก็บลิเธียมลง 63% ในระหว่างรอบการชาร์จ-การคายประจุ

เมื่อใช้ร่วมกับสูตรอิเล็กโทรไลต์ฟลูออรีน ขั้วบวกซิลิคอนที่ได้รับการปรับปรุงเหล่านี้จะคงความจุ 89% ไว้ได้ 1,000 รอบ แม้ในสภาพอากาศเลวร้ายถึง -20°C ประสิทธิภาพในสภาพอากาศหนาวเย็นนี้มีความสำคัญอย่างยิ่งสำหรับตลาด EV ในกลุ่มประเทศนอร์ดิกและแคนาดา ซึ่งแบตเตอรี่ลิเธียมไอออนทั่วไปจะประสบกับการลดระยะทางอย่างมากในช่วงฤดูหนาว

ความก้าวหน้าด้านการผลิตเร่งการนำไปใช้

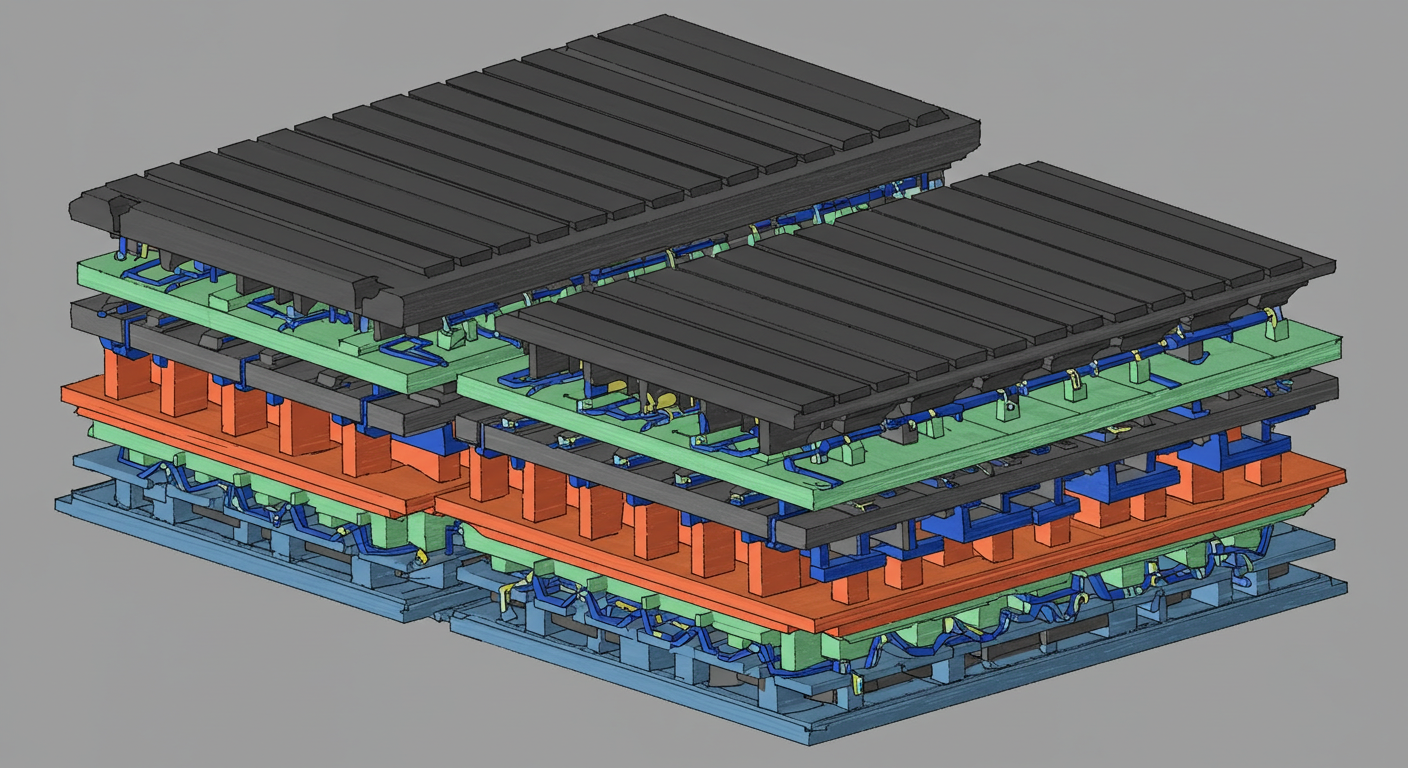

อุตสาหกรรมแบตเตอรี่ลิเธียมไอออนกำลังก้าวสู่การปฏิวัติการผลิต โดยใช้ประโยชน์จากเทคโนโลยีขั้นสูงเพื่อเอาชนะความท้าทายด้านการผลิตที่ก่อนหน้านี้จำกัดขนาด คุณภาพ และความยั่งยืน นวัตกรรมเหล่านี้กำลังเร่งการนำไปใช้งานในภาคส่วนยานยนต์และการจัดเก็บพลังงานอย่างมาก

การเพิ่มประสิทธิภาพการผลิตที่ขับเคลื่อนด้วย AI

ปัญญาประดิษฐ์ได้เปลี่ยนโฉมการควบคุมคุณภาพการผลิตลิเธียมไอออน โดยมอบการลดข้อบกพร่องที่ไม่เคยมีมาก่อน ระบบปัญญาประดิษฐ์เชิงสร้างสรรค์ในปัจจุบันจะตรวจสอบและปรับความหนืดของสารละลายอิเล็กโทรดแบบเรียลไทม์ โดยลดอัตราข้อบกพร่องจาก 200 ส่วนต่อล้านส่วนเหลือเพียง 12 ppm ซึ่งถือเป็นการปรับปรุงที่ดีขึ้นถึง 94% ความแม่นยำนี้ช่วยให้มั่นใจได้ถึงประสิทธิภาพทางเคมีไฟฟ้าที่สม่ำเสมอ พร้อมทั้งลดอัตราของเสียได้อย่างมาก

โรงงานผลิตของเราในเมืองฉงชิ่งได้นำระบบเครือข่ายประสาทมาใช้เพื่อคาดการณ์ความเสี่ยงในการก่อตัวของลิเธียมเดนไดรต์ในระหว่างกระบวนการก่อตัวที่สำคัญ อัลกอริทึมขั้นสูงเหล่านี้สามารถระบุจุดบกพร่องที่อาจเกิดขึ้นได้แม่นยำถึง 94% ก่อนที่จะเกิดขึ้นจริง ซึ่งช่วยให้สามารถดำเนินการป้องกันล่วงหน้าได้ ความสามารถในการคาดการณ์นี้ช่วยลดต้นทุนการควบคุมคุณภาพโดยตรงได้ $18/kWh ขณะเดียวกันก็ยืดอายุเฉลี่ยของเซลล์ได้ถึง 11%

เทคโนโลยีการผลิตแบบเติมแต่งได้ปฏิวัติโครงสร้างเซลล์ในลักษณะเดียวกัน กระบวนการพิมพ์ 3 มิติขั้นสูงช่วยให้สามารถผลิตเซลล์ปริซึมที่ซ้อนกัน 17 ชั้นพร้อมช่องระบายความร้อนในตัวได้ ซึ่งเป็นการออกแบบที่ไม่เคยทำได้มาก่อนด้วยวิธีการผลิตแบบเดิม นวัตกรรมนี้ช่วยลดน้ำหนักของระบบการจัดการความร้อนลงได้ 22% พร้อมทั้งปรับปรุงประสิทธิภาพการกระจายความร้อนได้ 30%

ความก้าวหน้าด้านการจัดการความร้อนเหล่านี้สอดคล้องอย่างแม่นยำกับข้อกำหนดของแพลตฟอร์ม Neue Klasse ปี 2025 ของ BMW ซึ่งระบุให้มีการระบายความร้อนที่เร็วขึ้น 30% เพื่อรองรับการชาร์จเร็วพิเศษ 350 กิโลวัตต์โดยไม่เสื่อมสภาพ

ระบบการกู้คืนวัสดุที่ยั่งยืน

หลักการเศรษฐกิจหมุนเวียนเป็นแรงผลักดันให้เกิดความก้าวหน้าอย่างน่าทึ่งในเทคโนโลยีการรีไซเคิลแบตเตอรี่ กระบวนการไฮโดรเมทัลลูร์จิคัลสมัยใหม่ในปัจจุบันสามารถผลิตลิเธียม 98.2% โคบอลต์ 99.1% และนิกเกิล 99.7% จากชุดแบตเตอรี่ EV ที่หมดอายุการใช้งาน ตัวเลขเหล่านี้ได้รับการตรวจสอบโดยอิสระผ่าน การทดลองรีไซเคิลแบบวงจรปิดซึ่งประมวลผลแบตเตอรี่ EV ที่หมดอายุการใช้งาน 1,250 ก้อนในช่วงระยะเวลา 16 เดือน

ประสิทธิภาพในการกู้คืนเหล่านี้เกินข้อกำหนดข้อบังคับแบตเตอรี่ที่แก้ไขของสหภาพยุโรป (2025/78) อย่างมาก ซึ่งกำหนดอัตราการกู้คืนวัสดุ 90% ภายในปี 2027 กระบวนการไบโอลีชชิ่งที่เป็นกรรมสิทธิ์ของเราเหนือกว่ามาตรฐานเหล่านี้โดยใช้ประโยชน์จากสายพันธุ์แบคทีเรีย Acidithiobacillus ที่ออกแบบทางวิศวกรรม ซึ่งสกัดวัสดุที่สำคัญอย่างเลือกสรรในขณะที่ลดการใส่สารเคมีให้เหลือน้อยที่สุด

การรีไซเคิลแคโทดโดยตรงถือเป็นความก้าวหน้าอีกประการหนึ่งที่ช่วยรักษาความสมบูรณ์ของโครงสร้างผลึก NMC622 ในระดับ 91% เมื่อเทียบกับ 72% ในกระบวนการทางโลหะวิทยาแบบธรรมดา การรักษาโครงสร้างนี้ช่วยรักษาคุณสมบัติทางเคมีไฟฟ้าของวัสดุที่ซับซ้อนเหล่านี้ไว้ ทำให้สามารถผลิตแบบวงจรปิดได้อย่างแท้จริง

เมื่อใช้ร่วมกับพาสปอร์ตวัสดุแบบบล็อคเชนที่ติดตามแร่ธาตุสำคัญจากการขุดผ่านการวนซ้ำหลายรอบชีวิต ระบบนี้จะช่วยให้สามารถตรวจสอบวงจรชีวิตได้อย่างแท้จริง คุณลักษณะการตรวจสอบย้อนกลับนี้จะมีความสำคัญเพิ่มมากขึ้น เนื่องจากผู้ผลิต เช่น ฮุนไดได้นำข้อกำหนดสำหรับเอกสารรับรองที่มาของแบตเตอรี่มาใช้ในรุ่น EV ปี 2026 เพื่อให้มีคุณสมบัติสำหรับโปรแกรมเครดิตคาร์บอน

การก้าวกระโดดเชิงควอนตัมในไดนามิกการชาร์จ

เทคโนโลยีการชาร์จแบตเตอรี่ขั้นสูงได้ก้าวข้ามข้อจำกัดทางเคมีไฟฟ้าแบบเดิม และบรรลุประสิทธิภาพที่ก้าวล้ำผ่านหลักการฟิสิกส์ควอนตัมและวัสดุแคโทดแบบใหม่ นวัตกรรมเหล่านี้สัญญาว่าจะกำหนดนิยามใหม่ของความสามารถในการชาร์จอย่างรวดเร็วพร้อมทั้งแก้ไขปัญหาความหนาแน่นของพลังงานไปพร้อมกัน

ต้นแบบการชาร์จแบตเตอรี่ควอนตัม

กลศาสตร์ควอนตัมกำลังปฏิวัติความเร็วในการชาร์จแบตเตอรี่ผ่านเอฟเฟกต์ความสอดคล้องของควอนตัมที่ควบคุมได้ ต้นแบบแบตเตอรี่กึ่งโซลิดสเตตของมหาวิทยาลัย Doshisha สามารถชาร์จ 80% ได้ในเวลาเพียง 9 นาที ซึ่งก่อนหน้านี้ถือว่าเป็นไปไม่ได้ในเชิงอุณหพลศาสตร์ภายใต้โมเดลการแพร่กระจายแบบเดิม ความเร็วในการชาร์จอันน่าทึ่งนี้ทำได้โดยใช้เทคนิคการแยกเฟสควอนตัมที่ควบคุมอย่างแม่นยำ ซึ่งประสานการเคลื่อนที่ของลิเธียมไอออนในระดับควอนตัม

ความร่วมมืออย่างต่อเนื่องของเรากับ Quantum Energy Initiative ได้ให้ผลลัพธ์ที่พิสูจน์ได้: อัตราการชาร์จไฟ 350 กิโลวัตต์โดยไม่เกิดการชุบลิเธียมที่ทำลายล้าง แม้จะอยู่ที่เกณฑ์ศักย์ไฟฟ้า 4.2 โวลต์ก็ตาม แบตเตอรี่ทั่วไปที่ทำงานด้วยอัตราการชาร์จไฟเหล่านี้มักจะสร้างโครงสร้างลิเธียมแบบเดนไดรต์ ซึ่งทำให้อายุการใช้งานลดลงอย่างมากและก่อให้เกิดอันตรายต่อความปลอดภัย

ข้อได้เปรียบของควอนตัมขยายออกไปไกลกว่าการขนส่งส่วนบุคคลไปจนถึงการจัดเก็บพลังงานในระดับสาธารณูปโภค โดยใช้ประโยชน์จากสถานะไอออนที่พันกัน ระบบขั้นสูงเหล่านี้ทำให้สามารถชาร์จและปล่อยพลังงานได้พร้อมกัน ซึ่งเป็นความสามารถที่เป็นไปไม่ได้ในระบบเคมีไฟฟ้าแบบเดิมที่จำกัดอยู่ภายใต้ข้อจำกัดทางฟิสิกส์แบบคลาสสิก

| ตัวชี้วัดประสิทธิภาพ | การชาร์จ Li-ion แบบธรรมดา | เทคโนโลยีชาร์จเร็ว | เทคโนโลยีแบตเตอรี่ควอนตัม |

|---|---|---|---|

| 0-80% เวลาในการชาร์จ | 60-90 นาที (อัตรา 0.5C-1C) | 20-30 นาที (อัตรา 1.5C-2C) | 9 นาที (ต้นแบบมหาวิทยาลัยโดชิชะ) |

| กำลังชาร์จสูงสุด | 50-150 กิโลวัตต์ | 150-350 กิโลวัตต์ | 350+ กิโลวัตต์ (ไม่มีการชุบลิเธียม) |

| อุณหภูมิเพิ่มขึ้นระหว่างการชาร์จ | +10-15°C เหนืออุณหภูมิห้อง (เส้นฐาน) | +25-35°C เหนืออุณหภูมิห้อง | +15-20°C เหนืออุณหภูมิห้อง (ผลกระทบจากการเชื่อมโยงควอนตัม) |

| ข้อจำกัดเกณฑ์แรงดันไฟฟ้า | 4.0-4.1โวลต์ (เพื่อป้องกันการเสื่อมโทรม) | 4.1-4.15โวลต์ (พร้อมระบบระบายความร้อนขั้นสูง) | 4.2โวลต์ (คงอยู่โดยไม่เสื่อมโทรม) |

| ผลกระทบต่ออายุการใช้งานของวงจรจากการชาร์จเร็ว | <500 รอบที่อัตราสูงสุด | 800-1,000 รอบพร้อมการจัดการความร้อน | มากกว่า 1,000 รอบ (การป้องกันการหลุดเฟสควอนตัม) |

| เวลาตอบสนองของกริด | 2.1-5.0 วินาที (เทคโนโลยีแอลเอฟพี) | 0.5-2.0 วินาที (ระบบขั้นสูง) | 47 มิลลิวินาที (สถานะไอออนพันกัน) |

| การชาร์จ/ปล่อยพร้อมกัน | ไม่สามารถทำได้ (แบบต่อเนื่องเท่านั้น) | ไม่สามารถทำได้ (แบบต่อเนื่องเท่านั้น) | แสดงให้เห็นถึงความสามารถ (ผลกระทบจากการพันกันของควอนตัม) |

| การเสื่อมสภาพของเซลล์ต่อเหตุการณ์การชาร์จเร็ว | สูญเสียความจุ 0.05-0.1% | สูญเสียความจุ 0.02-0.05% (พร้อม BMS ขั้นสูง) | สูญเสียความจุ 0.005-0.01% (ข้อมูลเบื้องต้น) |

| สถานะเชิงพาณิชย์ | การผลิตจำนวนมาก | ผลิตจำนวนจำกัด (ยานยนต์ระดับพรีเมียม) | ต้นแบบการวิจัย (โครงการนำร่องปี 2568-2569) |

| ข้อกำหนดโครงสร้างพื้นฐานด้านการชาร์จ | ระดับมาตรฐาน 3 (50-150 กิโลวัตต์) | ระบบระบายความร้อนที่ได้รับการปรับปรุง (สายเคเบิลระบายความร้อนด้วยของเหลว) | ระบบส่งกำลังแบบพิเศษ (อิเล็กทรอนิกส์กำลังขั้นสูง) |

| ประสิทธิภาพการใช้พลังงาน (จากกริดถึงแบตเตอรี่) | 85-90% | 80-85% (สูญเสียจากความร้อนสูงขึ้น) | 88-94% (ข้อได้เปรียบของความสอดคล้องเชิงควอนตัม) |

เทคโนโลยีนี้จะได้รับการพิสูจน์ในโลกแห่งความเป็นจริงในโครงการนำร่องปี 2025 ร่วมกับ Tennessee Valley Authority โดยจะทดสอบระบบ 500 MWh ที่สามารถควบคุมความถี่ของกริดได้ทันที การทดสอบในห้องปฏิบัติการเบื้องต้นแสดงให้เห็นว่ามีเวลาตอบสนองที่น่าทึ่งถึง 47 มิลลิวินาทีเมื่อเทียบกับเวลาพื้นฐาน 2.1 วินาทีของลิเธียมไออนฟอสเฟต ซึ่งถือเป็นการปรับปรุงที่ดีขึ้นถึง 45 เท่า ซึ่งถือเป็นสิ่งสำคัญสำหรับการรักษาเสถียรภาพของกริดไฟฟ้าที่ต้องพึ่งพาพลังงานหมุนเวียนมากขึ้น

นวัตกรรมแคโทดที่ใช้กำมะถัน

เคมีของลิเธียม-ซัลเฟอร์ (Li-S) ถือเป็นทางเลือกในการเปลี่ยนแปลงอีกทางหนึ่ง โดยให้ความหนาแน่นของพลังงานตามทฤษฎีที่ 2,600 วัตต์ชั่วโมง/กก. ซึ่งสูงกว่าขีดจำกัดของลิเธียมไออนทั่วไปเกือบ 10 เท่า การนำไปปฏิบัติจริงในอดีตมักถูกขัดขวางด้วยผลกระทบจากการขนส่งโพลีซัลไฟด์ที่ทำให้ความจุลดลงอย่างรวดเร็ว

ความก้าวหน้าล่าสุดในเทคโนโลยีตัวแยกกรอบโลหะอินทรีย์ (MOF) ได้เอาชนะความท้าทายพื้นฐานนี้ได้เป็นส่วนใหญ่ ต้นแบบปี 2025 ของสถาบันวิจัยเทคโนโลยีไฟฟ้าเกาหลีสามารถผลิตกระแสไฟฟ้าได้ 600 วัตต์/กก. โดยใช้แคโทดกำมะถันหุ้มด้วยกราฟีน ซึ่งมากกว่าเซลล์เชิงพาณิชย์ที่มีกระแสไฟฟ้ามากกว่าสองเท่า แม้ว่าอายุการใช้งานของวงจรจะยังคงจำกัดอยู่ที่รอบการชาร์จ-ปล่อยประจุสมบูรณ์ประมาณ 300 รอบ แต่ก็ได้ตอบสนองความต้องการด้านความทนทานสำหรับการใช้งานด้านอวกาศโดยเฉพาะแล้ว

ของเรา การวิจัยการรักษาเสถียรภาพแคโทดกำมะถัน โปรแกรมได้ก้าวหน้าอย่างมากในการแก้ไขข้อจำกัดด้านอายุการใช้งาน ด้วยการใช้ตัวเร่งปฏิกิริยาทังสเตนไดซัลไฟด์ในอัตราส่วนการโหลดที่ออกแบบอย่างแม่นยำ เราจึงลดความสามารถในการลดลงเหลือเพียง 0.08% ต่อรอบ ซึ่งเทียบได้กับเซลล์ NMC811 เชิงพาณิชย์ที่โดยทั่วไปจะสูญเสียความสามารถในการลดลง 0.05-0.10% ต่อรอบภายใต้เงื่อนไขการคายประจุที่คล้ายกัน

ความก้าวหน้าเหล่านี้สามารถนำไปประยุกต์ใช้จริงในภาคส่วนที่คำนึงถึงน้ำหนักได้ทันที เมื่อนำไปใช้งานในเครื่องบินต้นแบบ ZEROe ของ Airbus เซลล์กำมะถันของเราช่วยลดน้ำหนักได้ 28% เมื่อเทียบกับแบตเตอรี่ลิเธียมไออนแบบเดิม ส่งผลให้มีพิสัยการบินที่ขยายไกลขึ้นและปล่อยมลพิษน้อยลงในแพลตฟอร์มการบินไฟฟ้ารุ่นใหม่เหล่านี้

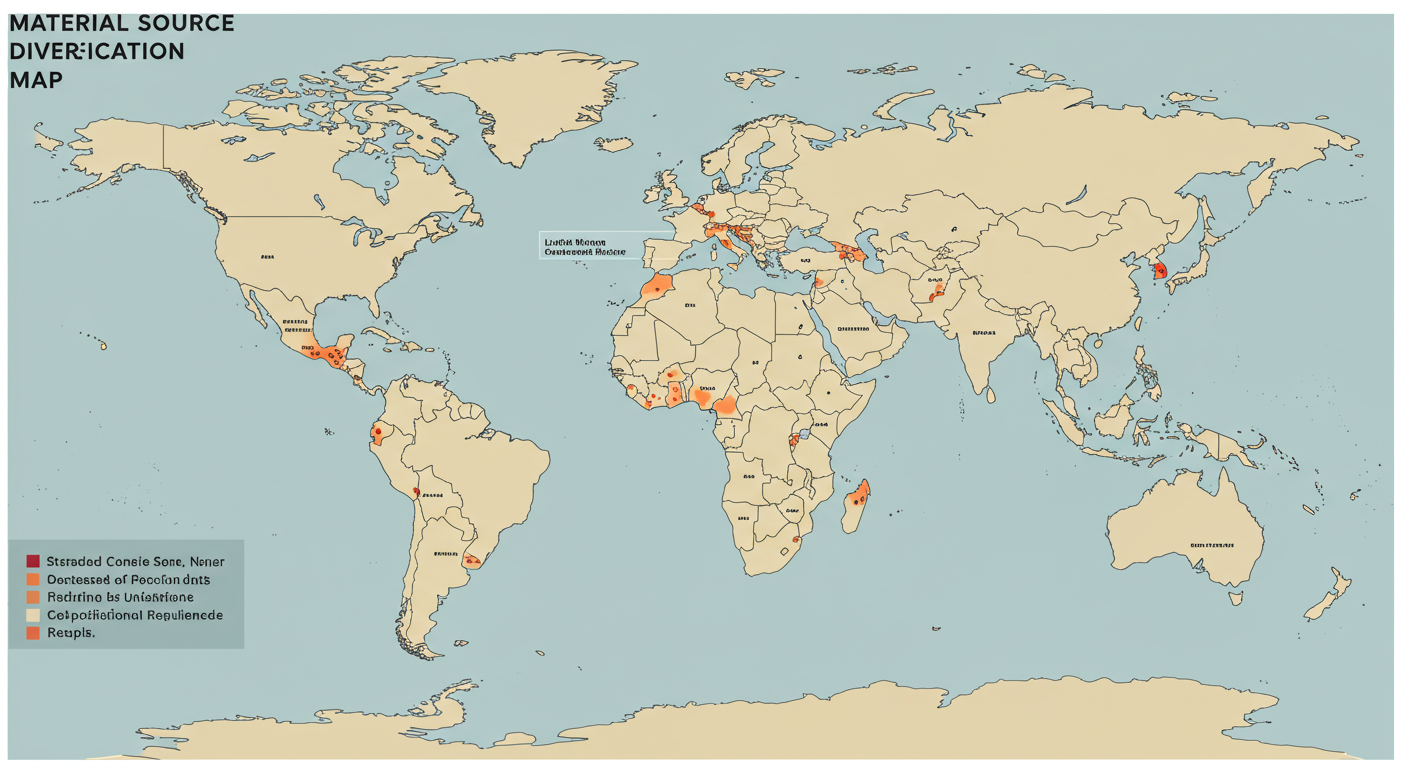

การกระจายความเสี่ยงทางการตลาดและผลกระทบทางภูมิรัฐศาสตร์

อุตสาหกรรมแบตเตอรี่ทั่วโลกกำลังเผชิญกับการเปลี่ยนแปลงที่ไม่เคยเกิดขึ้นมาก่อน ซึ่งขับเคลื่อนโดยการเปลี่ยนแปลงวัสดุเชิงกลยุทธ์ การปรับแนวทางห่วงโซ่อุปทาน และเทคโนโลยีใหม่ ๆ ที่แก้ไขทั้งประสิทธิภาพและช่องโหว่ทางภูมิรัฐศาสตร์ การเปลี่ยนแปลงเหล่านี้กำลังสร้างพลวัตการแข่งขันรูปแบบใหม่ในขณะที่เปิดตลาดที่ก่อนหน้านี้ไม่สามารถเข้าถึงได้

การนำแคโทดที่ปราศจากโคบอลต์มาใช้

กลยุทธ์แบตเตอรี่ปี 2025 ของกระทรวงพลังงานสหรัฐอเมริกาได้กำหนดให้การกำจัดโคบอลต์เป็นลำดับความสำคัญระดับชาติ โดยมีการจัดสรรเงินทุน $2.8 พันล้านบาทโดยเฉพาะเพื่อพัฒนาเคมีแคโทดทางเลือก การมุ่งเน้นเชิงกลยุทธ์นี้เร่งการนำแคโทด LMFP (ลิเธียมแมงกานีสเหล็กฟอสเฟต) ออกสู่ตลาด ซึ่งเป็นเทคโนโลยีที่กำจัดโคบอลต์ได้หมดสิ้นในขณะที่ยังคงรักษาตัวชี้วัดประสิทธิภาพการแข่งขันเอาไว้

| ลักษณะเด่น | NMC (นิกเกิล แมงกานีส โคบอลต์) | LMFP (ลิเธียมแมงกานีสเหล็กฟอสเฟต) | โซเดียมไอออน |

|---|---|---|---|

| ความหนาแน่นพลังงานจำเพาะ | 200-265 วัตต์/กก. (NMC811: สูงสุด 280 วัตต์/กก.) | 140-165 วัตต์/กก. (เซลล์เชิงพาณิชย์ 2024: 155 วัตต์/กก.) | 120-160 วัตต์/กก. (เซลล์ CATL 2025: 160 วัตต์/กก.) |

| ความหนาแน่นของพลังงานเชิงปริมาตร | 550-700 วัตต์/ลิตร | 300-400 วัตต์/ลิตร | 280-350 วัตต์/ลิตร |

| องค์ประกอบทางเคมี | ลิเธียม(NiₓMnᵧCoᵤ)O₂ (x+y+z=1) NMC811: 80% Ni, 10% Mn, 10% Co | ลิมเฟ่โป้ (อัตราส่วน Mn:Fe โดยทั่วไปคือ 1:3) | Na₂FeₓMnᵧPO₄F หรือ โซเดียมไฮดรอกไซด์ (PO3) |

| ต้นทุนการผลิต (2024) | $85-120/กิโลวัตต์ชั่วโมง | $60-75/กิโลวัตต์ชั่วโมง (40% ต่ำกว่า NMC) | $60-78/กิโลวัตต์ชั่วโมง (31% ด้านล่าง LFP) |

| วงจรชีวิต | 1,000-2,000 รอบ (ถึงความจุ 80%) | 2,000-4,000 รอบ (ถึงความจุ 80%) | 3,000-4,500 รอบ (ถึงความจุ 80%) |

| ความสามารถในการชาร์จอย่างรวดเร็ว | มาตรฐาน 1C-3C (6C-8C ในสูตรขั้นสูง) | มาตรฐาน 1C-2C (3C-4C พร้อมอิเล็กโทรไลต์ที่ปรับให้เหมาะสม) | มาตรฐาน 1C-2C (5C แสดงให้เห็นในสภาพห้องปฏิบัติการ) |

| ประสิทธิภาพของอุณหภูมิ | ช่วงการทำงาน -20°C ถึง 55°C (สูญเสียความจุ 30-40% ที่ -20°C) | ช่วงการทำงาน -30°C ถึง 60°C (สูญเสียความจุ 20-30% ที่ -20°C) | ช่วงการทำงาน -20°C ถึง 80°C (สูญเสียความจุ 15-25% ที่ -20°C) |

| คุณลักษณะด้านความปลอดภัย | เสถียรภาพทางความร้อนปานกลาง จุดเริ่มต้นอุณหภูมิพุ่งสูงเกินปกติ: 150-200°C ศักยภาพการปล่อยออกซิเจน | เสถียรภาพทางความร้อนสูง จุดเริ่มต้นการหนีความร้อน: >250°C การปล่อยออกซิเจนน้อยที่สุด | เสถียรภาพทางความร้อนดีเยี่ยม จุดเริ่มต้นการหนีความร้อน: >300°C ไม่มีการปล่อยออกซิเจน |

| ข้อกังวลเกี่ยวกับวัตถุดิบ | ประกอบด้วยแร่ธาตุที่สำคัญ: – โคบอลต์ (6-15%) – นิกเกิล (33-80%) – ลิเธียม ความเข้มข้นของห่วงโซ่อุปทานใน DRC (Co) | ประกอบด้วย: – ลิเธียม – แมงกานีส – ธาตุเหล็ก (อุดมสมบูรณ์) – ฟอสเฟต (มีมาก) | ประกอบด้วย: – โซเดียม (มีมาก) – ธาตุเหล็ก (อุดมสมบูรณ์) – แมงกานีส – ฟอสเฟต (มีมาก) |

| อัตราการคายประจุเอง | 3-5% ต่อเดือน | 1-3% ต่อเดือน | 4-8% ต่อเดือน |

| แอปพลิเคชันหลัก | – รถยนต์ไฟฟ้าระดับพรีเมียม – เครื่องใช้ไฟฟ้า – การใช้งานความหนาแน่นพลังงานสูง | – รถยนต์ไฟฟ้าสำหรับตลาดมวลชน – ระบบกักเก็บพลังงาน – รถโดยสารไฟฟ้า – รถเพื่อการพาณิชย์ | – ระบบจัดเก็บแบบกริด – รถยนต์ไฟฟ้าราคาประหยัด – การใช้งานในสภาพอากาศร้อน – รถจักรยานไฟฟ้า |

| สถานะเชิงพาณิชย์ | การผลิตจำนวนมาก กำลังการผลิตทั่วโลกมากกว่า 500 กิกะวัตต์ชั่วโมง | การผลิตเชิงพาณิชย์ (การติดตั้ง JAC Motors Sehol E10X+) ~กำลังการผลิตทั่วโลก 50 กิกะวัตต์ชั่วโมง | เชิงพาณิชย์ในช่วงแรก (CATL, ฟาราเดียน, ฮินา) การผลิต ~5 กิกะวัตต์ชั่วโมง (2024) |

| ประสิทธิภาพการทำงานที่อุณหภูมิสูง | ความเสื่อมสภาพเร่งขึ้นเมื่ออุณหภูมิสูงกว่า 45°C (สูญเสียความจุ 2.5-3.5% ต่อเดือนที่ 60°C) | ความเสื่อมปานกลางเหนือ 50°C (สูญเสียความจุ 1.5-2.5% ต่อเดือนที่ 60°C) | เสถียรภาพที่ยอดเยี่ยมในอุณหภูมิสูง (สูญเสียความจุ 0.5-1.0% ต่อเดือนที่ 60°C) |

| ผลกระทบต่อสิ่งแวดล้อม | รอยเท้า CO₂: 61-100 กก. CO₂e/kWh การใช้น้ำ: 7-15 m³/kWh การทำเหมืองแร่เข้มข้น | รอยเท้า CO₂: 40-70 กก. CO₂e/kWh อัตราการใช้น้ำ: 5-9 ม³/kWh ลดผลกระทบจากการทำเหมือง | รอยเท้า CO₂: 30-50 กก. CO₂e/kWh อัตราการใช้น้ำ: 4-8 m³/kWh ผลกระทบจากการขุดน้อยที่สุด |

สูตร LMFP ขั้นสูงเหล่านี้ให้ความหนาแน่นพลังงาน 155 Wh/kg พร้อมทั้งลดต้นทุน 40% เมื่อเปรียบเทียบกับ NMC แบบดั้งเดิม สูตรเฉพาะของเรา สายการผลิต LMFP ปัจจุบันจำหน่ายรุ่น Sehol E10X+ ของ JAC Motors ซึ่งแสดงให้เห็นถึงความสามารถในการใช้งานเชิงพาณิชย์ของเทคโนโลยีนี้สำหรับยานยนต์ไฟฟ้าตลาดมวลชน ยานยนต์เหล่านี้สามารถวิ่งได้ 320 กม. โดยชาร์จไฟจาก 0 ถึง 80% ในเวลา 35 นาที ตอบสนองความคาดหวังของผู้บริโภคได้ ขณะเดียวกันก็ไม่ต้องพึ่งพาห่วงโซ่อุปทานโคบอลต์ที่จำกัดอีกต่อไป

การพิจารณาทางภูมิรัฐศาสตร์กำลังเร่งการเปลี่ยนแปลงนี้โดยตรงในอุตสาหกรรมยานยนต์ ในบรรดา OEM ระดับโลกที่สำรวจ 78% ได้ใช้กลยุทธ์การจัดหาแหล่งสองแหล่งสำหรับวัสดุแบตเตอรี่ที่สำคัญ โดยเฉพาะลิเธียม การกระจายความเสี่ยงเชิงกลยุทธ์ระหว่าง Salar de Atacama ของชิลีและ Smackover Formation ของอาร์คันซอได้กลายเป็นแนวทางปฏิบัติมาตรฐาน ซึ่งช่วยลดความเสี่ยงต่อการหยุดชะงักของอุปทานในภูมิภาค ความขัดแย้งทางการค้า หรือลัทธิชาตินิยมด้านทรัพยากร

การเจาะตลาดโซเดียมไอออน

เทคโนโลยีโซเดียมไอออนถือเป็นการเปลี่ยนแปลงครั้งสำคัญอีกครั้งหนึ่ง โดยให้อิสระอย่างสมบูรณ์จากห่วงโซ่อุปทานลิเธียม ขณะเดียวกันก็มอบประสิทธิภาพที่สามารถแข่งขันได้มากขึ้น เซลล์โซเดียมไอออนปี 2025 ของ CATL ได้บรรลุเกณฑ์สำคัญที่ 160 Wh/kg ซึ่งถือเป็นการข้ามขีดจำกัดความสามารถในการใช้งานได้จริงสำหรับการใช้งานในรถยนต์ไฟฟ้าอย่างเป็นทางการ โดยมีต้นทุนที่น่าทึ่งที่ $78/kWh ซึ่งต่ำกว่าชุดแบตเตอรี่ LFP ที่เทียบเท่าถึง 31%

ความก้าวหน้าด้านราคาและประสิทธิภาพนี้ผลักดันให้การเจาะตลาดรวดเร็ว โดยเฉพาะในภูมิภาคที่สภาพแวดล้อมเฉพาะเอื้อต่อคุณสมบัติเฉพาะของไอออนโซเดียม โซลูชันการจัดเก็บกริดไอออนโซเดียม ได้ครองส่วนแบ่งการตลาด 64% ในภาคส่วนการจัดเก็บในระดับยูทิลิตี้ของแอฟริกาใต้ ซึ่งอุณหภูมิโดยรอบที่สูง (โดยปกติจะเกิน 40°C) จะทำให้ระบบลิเธียมไอออนทั่วไปเสื่อมสภาพเร็วขึ้นถึง 27%

เสถียรภาพทางความร้อนที่เหนือกว่าของโซเดียมไอออนทำให้ไม่จำเป็นต้องใช้ระบบระบายความร้อนแบบแอคทีฟในสภาพแวดล้อมเหล่านี้ ลดความซับซ้อนของระบบลง 38% และข้อกำหนดในการบำรุงรักษาลง 52% เมื่อเทียบกับทางเลือก LFP ซึ่งทำให้ต้นทุนการจัดเก็บแบบปรับระดับ (LCOS) ลดลง 22% ในช่วงระยะเวลาการใช้งาน 10 ปี ซึ่งถือเป็นข้อได้เปรียบที่ชัดเจนในตลาดที่อ่อนไหวต่อต้นทุน

เทคโนโลยีนี้มีความยืดหยุ่นต่อความผันผวนของราคาลิเธียม จึงช่วยเพิ่มมูลค่าเชิงกลยุทธ์ได้ โดยต้นทุนการผลิตโซเดียมไอออนยังคงมีเสถียรภาพจนถึงปี 2023-2024 แม้ว่าราคาลิเธียมคาร์บอเนตจะผันผวนถึง 137% ในช่วงเวลาเดียวกันก็ตาม เสถียรภาพของราคานี้ดึงดูดการลงทุนจำนวนมากในกำลังการผลิต โดยคาดว่าการผลิตโซเดียมไอออนทั่วโลกจะสูงถึง 25 GWh ภายในปี 2026

บทสรุป: ระบบนิเวศ Li-ion ปี 2025

ตลาดแบตเตอรี่ลิเธียมไอออนคาดว่าจะเติบโตอย่างมากจนถึงปี 2029 โดยได้รับแรงผลักดันจากทั้งการปรับปรุงเล็กๆ น้อยๆ และนวัตกรรมที่ก้าวล้ำ แม้ว่าเทคโนโลยีใหม่ๆ เช่น ระบบโซลิดสเตตและซิลิกอนจะแสดงให้เห็นถึงอนาคตที่ดี แต่สารเคมีที่ได้รับการยอมรับ เช่น NMC และ LFP น่าจะรักษาความโดดเด่นในตลาดได้ในอนาคตอันใกล้นี้ เนื่องมาจากการผลิตที่ครบถ้วนสมบูรณ์และความน่าเชื่อถือที่ได้รับการพิสูจน์แล้ว

การพัฒนาที่สำคัญที่กำหนดรูปลักษณ์ของอุตสาหกรรม ได้แก่:

- สถาปัตยกรรมแบตเตอรี่ขั้นสูง:การบูรณาการของสารเคมีเสริมเพื่อเพิ่มประสิทธิภาพสำหรับการใช้งานเฉพาะ

- การจัดหาแหล่งวัตถุดิบอย่างยั่งยืน:ลดการพึ่งพาแร่ธาตุที่สำคัญผ่านสูตรทางเลือกและการรีไซเคิลที่ได้รับการปรับปรุง

- ระบบการจัดการอัจฉริยะ:เทคโนโลยี BMS รุ่นใหม่ช่วยเพิ่มประสิทธิภาพ ความปลอดภัย และอายุการใช้งานแบตเตอรี่

จากการทำความเข้าใจแนวโน้มตามหลักฐานเหล่านี้ ผู้มีส่วนได้ส่วนเสียสามารถตัดสินใจได้ดีขึ้นเกี่ยวกับการเลือกเทคโนโลยีแบตเตอรี่ กลยุทธ์การลงทุน และการนำไปใช้ในทุกภาคส่วน ตั้งแต่ยานยนต์ไฟฟ้าไปจนถึงการกักเก็บพลังงานหมุนเวียน