-

29 W. Pawnee, Bloomfield, NJ 07003

การออกแบบแบตเตอรี่ 18650 แบบกำหนดเอง: แนวทางวิศวกรรมเพื่อประสิทธิภาพที่เหมาะสมที่สุด

คุณกำลังดิ้นรนในการออกแบบชุดแบตเตอรี่ 18650 ที่เชื่อถือได้และมีประสิทธิภาพสูงซึ่งตรงตามข้อกำหนดการใช้งานเฉพาะของคุณหรือไม่ ที่ VADE Battery เราแก้ไขปัญหานี้ทุกวันโดยออกแบบโซลูชันแบตเตอรี่แบบชาร์จไฟได้ตามความต้องการสำหรับลูกค้าทั่วโลก จากประสบการณ์อันยาวนานของเราที่มีต่อเทคโนโลยี 18650, Li-ion, Lithium polymer และ LiFePO4 ตั้งแต่ปี 2008 เราจึงได้สร้างคู่มือทางวิศวกรรมที่ครอบคลุมนี้ขึ้นเพื่อช่วยคุณในการตัดสินใจออกแบบที่ซับซ้อนซึ่งส่งผลต่อความปลอดภัย ประสิทธิภาพ และความคุ้มทุน

คู่มือนี้รวบรวมความก้าวหน้าทางเทคนิคล่าสุดจนถึงปี 2025 รวมถึงเคมีเซลล์ขั้นสูงที่สามารถรองรับได้สูงสุดถึง 3,600mAh เทคนิคการจัดการความร้อนขั้นสูง และระบบจัดการแบตเตอรี่ที่ขับเคลื่อนด้วย AI ไม่ว่าคุณจะกำลังพัฒนายานยนต์ไฟฟ้า อุปกรณ์อุตสาหกรรม ระบบจัดเก็บพลังงาน หรืออุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค คุณจะพบข้อมูลเชิงลึกที่นำไปปฏิบัติได้สำหรับ:

- การเลือกเซลล์ที่เหมาะสมที่สุดโดยอิงตามข้อกำหนดเฉพาะของแอปพลิเคชัน

- การออกแบบโครงร่างแบบอนุกรม-ขนานที่เหมาะสมกับความต้องการแรงดันไฟและความจุของคุณ

- การนำโซลูชันการจัดการความร้อนที่มีประสิทธิภาพมาใช้เพื่อความปลอดภัยและอายุการใช้งานที่ยาวนาน

- การบูรณาการระบบการจัดการแบตเตอรี่ที่ซับซ้อนเพื่อการป้องกันและการตรวจสอบ

- การรับประกันคุณภาพการผลิตผ่านโปรโตคอลการทดสอบที่ได้รับการพิสูจน์แล้ว

หากปฏิบัติตามแนวปฏิบัติด้านวิศวกรรมเหล่านี้ คุณจะหลีกเลี่ยงข้อผิดพลาดในการออกแบบที่มีค่าใช้จ่ายสูง และสร้างโซลูชันแบตเตอรี่ที่มอบสมดุลที่เหมาะสมที่สุดระหว่างประสิทธิภาพ ความปลอดภัย และมูลค่า

ทำความเข้าใจเซลล์แบตเตอรี่ 18650

ก่อนที่จะเจาะลึกลงไปในการออกแบบชุดแบตเตอรี่ จำเป็นอย่างยิ่งที่จะต้องเข้าใจองค์ประกอบพื้นฐาน ได้แก่ เซลล์ 18650 และลักษณะเฉพาะต่างๆ ที่ส่งผลต่อประสิทธิภาพโดยรวมของชุดแบตเตอรี่

เซลล์แบตเตอรี่ 18650 คืออะไร?

เซลล์ 18650 เป็นแบตเตอรี่ลิเธียมไอออนทรงกระบอกที่มีเส้นผ่านศูนย์กลาง 18 มม. และยาว 65 มม. (จึงเรียกว่า "18650") เซลล์มาตรฐานเหล่านี้ได้กลายมาเป็นกำลังสำคัญของแอปพลิเคชันต่างๆ มากมาย เนื่องจากมีความสมดุลที่ยอดเยี่ยมระหว่างความหนาแน่นของพลังงาน ต้นทุน และความน่าเชื่อถือ

โดยทั่วไปเซลล์เหล่านี้จะมีแคโทดลิเธียม-เมทัลออกไซด์ แอโนดกราไฟต์ ตัวคั่น และอิเล็กโทรไลต์เหลวที่บรรจุอยู่ในเคสเหล็กหรืออลูมิเนียม ขึ้นอยู่กับเคมีเฉพาะ เซลล์ 18650 มักทำงานที่แรงดันไฟฟ้าที่กำหนด 3.6-3.7V โดยมีความจุตั้งแต่ 1800-3600mAh ในรุ่นปี 2025

การออกแบบทรงกระบอกทำให้มีข้อได้เปรียบด้านโครงสร้างในตัว ช่วยให้จัดการความร้อนและแรงดันได้ดีเมื่อเปรียบเทียบกับทางเลือกแบบถุงหรือปริซึม โครงสร้างที่แข็งแรงทนทานนี้ทำให้เหมาะอย่างยิ่งสำหรับการใช้งานที่ต้องการความทนทานควบคู่ไปกับประสิทธิภาพ

ข้อมูลจำเพาะและพารามิเตอร์ที่สำคัญ

เมื่อเลือกเซลล์ 18650 สำหรับชุดแบตเตอรี่แบบกำหนดเอง จะต้องประเมินพารามิเตอร์ที่สำคัญหลายประการ:

| พารามิเตอร์ | ช่วงทั่วไป (2025) | ความสำคัญ |

|---|---|---|

| ความจุ | 1800-3600mAh | กำหนดระยะเวลาการทำงานระหว่างการชาร์จ |

| แรงดันไฟฟ้าที่กำหนด | 3.6-3.7 โวลต์ | ส่งผลกระทบต่อการกำหนดค่าแรงดันไฟของแพ็ค |

| อัตราการระบายสูงสุด | 5-35เอ | กำหนดความสามารถในการส่งพลังงาน |

| วงจรชีวิต | 300-2500 รอบ | ส่งผลต่อความน่าเชื่อถือของบรรจุภัณฑ์ในระยะยาว |

| อุณหภูมิในการทำงาน | -20°C ถึง 60°C | มีอิทธิพลต่อความเหมาะสมของการใช้งาน |

| ความต้านทานภายใน | 10-60 มิลลิโอห์ม | ส่งผลกระทบต่อประสิทธิภาพและการเกิดความร้อน |

| เคมี | NMC, NCA, LFP ฯลฯ | ส่งผลต่อลักษณะการทำงาน |

ข้อกำหนดการใช้งานเฉพาะจะกำหนดว่าพารามิเตอร์ใดมีความสำคัญในกระบวนการเลือกเซลล์ของคุณ ตัวอย่างเช่น การใช้งานที่ต้องมีการระบายประจุสูงจะให้ความสำคัญกับอัตราการระบายประจุสูงสุดและความต้านทานภายในต่ำ ในขณะที่การใช้งานที่ต้องใช้งานเป็นเวลานานจะเน้นที่ความจุและอายุการใช้งานรอบสูง

เซลล์ 18650 ที่มีประสิทธิภาพสูงสุดในปี 2025

ตลาด 18650 ยังคงพัฒนาต่อไป โดยมีเซลล์ที่โดดเด่นหลายตัวครองตลาดในปี 2025 ตามการทดสอบที่ครอบคลุมของเรา:

- โมลิเซล พี30บี:เราขอแนะนำแบตเตอรี่รุ่นนี้โดยรวม โดยมาพร้อมความจุ 3000mAh พร้อมอัตราการปล่อยประจุต่อเนื่อง (CDR) 15A ซึ่งให้สมดุลที่ยอดเยี่ยมสำหรับการใช้งานส่วนใหญ่

- โมลิเซล พี28เอ:ดีที่สุดสำหรับแอปพลิเคชั่นที่ต้องชาร์จพลังงานสูงด้วยความจุ 2800mAh และ CDR ที่น่าประทับใจ 35A ทำให้เหมาะเป็นพิเศษเมื่อเอาต์พุตกระแสไฟสูงสุดเป็นสิ่งสำคัญ

- ซัมซุง 25R:อุปกรณ์หลักที่เชื่อถือได้ตั้งแต่ปี 2014 โดยมีความจุ 2500mAh และ CDR 20A พร้อมด้วยความน่าเชื่อถือที่ได้รับการพิสูจน์แล้วในแอปพลิเคชั่นนับพัน

- โซนี่/มูราตะ VTC6:ปรับให้เหมาะสมสำหรับการทำงานด้วยความจุ 3000mAh และ CDR 15A ยอดเยี่ยมสำหรับแอปพลิเคชั่นที่เวลาการทำงานมีความสำคัญมากกว่าพลังงานสูงสุด

เมื่อเปรียบเทียบเซลล์เหล่านี้ ให้พิจารณาไม่เพียงแต่ข้อมูลจำเพาะแบบดิบเท่านั้น แต่รวมถึงลักษณะประสิทธิภาพในโลกแห่งความเป็นจริง เช่น แรงดันไฟตกภายใต้ภาระ อุณหภูมิที่เพิ่มขึ้นระหว่างการคายประจุ และการรักษาความจุตลอดหลายรอบ

การเปรียบเทียบตัวเลือกเคมีเซลล์

เคมีลิเธียมไอออนแต่ละชนิดมีข้อได้เปรียบที่แตกต่างกันสำหรับการใช้งานเฉพาะ:

| เคมี | ความหนาแน่นของพลังงาน | ความหนาแน่นของพลังงาน | วงจรชีวิต | ความปลอดภัย | การใช้งานทั่วไป |

|---|---|---|---|---|---|

| NMC (นิกเกิล แมงกานีส โคบอลต์) | สูง | ปานกลาง-สูง | ปานกลาง | ปานกลาง | อุปกรณ์อิเล็กทรอนิกส์เพื่อการบริโภค, รถยนต์ไฟฟ้า |

| NCA (นิกเกิลโคบอลต์อลูมิเนียม) | สูงมาก | สูง | ปานกลาง | ต่ำกว่า | รถยนต์ไฟฟ้าสมรรถนะสูง เครื่องมือไฟฟ้า |

| LFP (ลิเธียมเหล็กฟอสเฟต) | ปานกลาง | ปานกลาง | สูงมาก | สูง | การกักเก็บพลังงาน การใช้งานในอุตสาหกรรม |

| LMO (ลิเธียมแมงกานีสออกไซด์) | ปานกลาง | สูง | ต่ำ | ปานกลาง | เครื่องมือไฟฟ้า อุปกรณ์ทางการแพทย์ |

ในปี 2025 เราพบว่ามีการใช้สูตร NMC ขั้นสูง (เช่น NMC 811) มากขึ้น ซึ่งช่วยลดปริมาณโคบอลต์ในขณะที่เพิ่มประสิทธิภาพ สำหรับการใช้งานที่ความปลอดภัยเป็นสิ่งสำคัญที่สุด เคมี LFP ยังคงได้รับส่วนแบ่งการตลาดเพิ่มขึ้น แม้จะมีความหนาแน่นของพลังงานต่ำกว่า

การวิเคราะห์ความต้องการสำหรับชุดแบตเตอรี่ที่กำหนดเอง

การวิเคราะห์ความต้องการอย่างละเอียดถี่ถ้วนเป็นรากฐานของการออกแบบชุดแบตเตอรี่ที่ประสบความสำเร็จ กระบวนการที่สำคัญนี้ช่วยให้มั่นใจได้ว่าผลิตภัณฑ์ขั้นสุดท้ายจะตรงตามเกณฑ์ประสิทธิภาพทั้งหมดในขณะที่ยังคงอยู่ในข้อจำกัดของโครงการ

การกำหนดความต้องการแรงดันไฟฟ้า

ข้อกำหนดแรงดันไฟฟ้าสำหรับชุดแบตเตอรี่ของคุณขึ้นอยู่กับคุณลักษณะของอุปกรณ์หรือระบบที่จะจ่ายไฟเป็นหลัก อุปกรณ์อิเล็กทรอนิกส์ส่วนใหญ่ทำงานภายในช่วงแรงดันไฟฟ้าที่กำหนด และการเกินขีดจำกัดเหล่านี้อาจทำให้ส่วนประกอบเสียหายหรือลดประสิทธิภาพได้

เพื่อกำหนดแรงดันไฟฟ้าของแพ็คที่ต้องการ:

- ระบุแรงดันไฟฟ้าปฏิบัติการที่กำหนดของอุปกรณ์ของคุณ

- เข้าใจช่วงแรงดันไฟฟ้าที่ยอมรับได้ (ขั้นต่ำและสูงสุด)

- พิจารณาการลดแรงดันไฟภายใต้สภาวะโหลด

- บัญชีสำหรับเกณฑ์การตัดวงจรป้องกัน

สำหรับชุดแบตเตอรี่แบบ 18650 การกำหนดค่าแรงดันไฟฟ้าจะถูกกำหนดโดยจำนวนเซลล์ที่เชื่อมต่อแบบอนุกรม เซลล์ 18650 แต่ละเซลล์มีแรงดันไฟฟ้าปกติประมาณ 3.6-3.7V โดยแรงดันไฟฟ้าในการชาร์จเต็มคือ 4.2V สูตรในการคำนวณแรงดันไฟฟ้าของชุดแบตเตอรี่คือ:

แรงดันไฟแพ็ค = แรงดันไฟเซลล์เดี่ยว × จำนวนเซลล์ในซีรีส์

ตัวอย่างเช่น การกำหนดค่า 4S (เซลล์สี่เซลล์เรียงต่อกันเป็นอนุกรม) จะให้ผลลัพธ์ดังนี้:

- แรงดันไฟฟ้าที่กำหนด: 4 × 3.7V = 14.8V

- แรงดันไฟชาร์จเต็ม: 4 × 4.2V = 16.8V

จำเป็นอย่างยิ่งที่จะต้องจับคู่การกำหนดค่านี้กับคุณลักษณะของอุปกรณ์ของคุณ และรวมการควบคุมแรงดันไฟฟ้าที่เหมาะสมหากจำเป็น

การคำนวณความต้องการกำลังการผลิต

ความจุซึ่งวัดเป็นมิลลิแอมแปร์-ชั่วโมง (mAh) หรือแอมแปร์-ชั่วโมง (Ah) จะกำหนดว่าอุปกรณ์ของคุณจะทำงานได้นานเพียงใดระหว่างการชาร์จ การคำนวณนี้ต้องอาศัยความเข้าใจรูปแบบการใช้พลังงานของอุปกรณ์

เพื่อประมาณความต้องการความจุ:

- กำหนดการดึงกระแสไฟของอุปกรณ์ของคุณ (เป็นแอมแปร์หรือมิลลิแอมแปร์)

- คูณด้วยระยะเวลาการทำงานที่ต้องการ (เป็นชั่วโมง)

- เพิ่มระยะขอบความปลอดภัย (โดยทั่วไปคือ 20-30%)

- พิจารณาการเสื่อมสภาพของความจุตลอดอายุการใช้งานของแพ็ค

ตัวอย่างเช่น หากอุปกรณ์ของคุณกินไฟ 2A และต้องใช้งานเป็นเวลา 5 ชั่วโมง:

ความจุที่ต้องการ = 2A × 5h = 10Ah (หรือ 10,000mAh)

ด้วยระยะความปลอดภัย 20% = 12Ah (หรือ 12,000mAh)

สำหรับแบตเตอรี่แบบ 18650 ความจุจะเพิ่มขึ้นโดยการเชื่อมต่อเซลล์แบบขนาน หากใช้เซลล์ 3000mAh คุณจะต้องใช้:

จำนวนเซลล์ขนาน = ความจุที่ต้องการ ÷ ความจุเซลล์เดี่ยว

= 12,000mAh ÷ 3,000mAh = 4 เซลล์ขนานกัน

ซึ่งจะทำให้เราได้การกำหนดค่า 4P (เซลล์สี่เซลล์ขนานกัน)

การประเมินความต้องการอัตราการปล่อยน้ำ

อัตราการคายประจุ ซึ่งมักแสดงเป็นอัตรา C บ่งชี้ว่าแบตเตอรี่สามารถจ่ายพลังงานได้อย่างปลอดภัยได้เร็วเพียงใด อัตราการคายประจุ 1C หมายความว่าแบตเตอรี่จะคายประจุจนหมดภายใน 1 ชั่วโมง ในขณะที่อัตรา 2C หมายความว่าแบตเตอรี่คายประจุจนหมดภายใน 30 นาที

การใช้งานที่ต้องการการสิ้นเปลืองพลังงานสูง เช่น เครื่องมือไฟฟ้าอาจต้องใช้ค่าอุณหภูมิที่ 5 องศาเซลเซียส หรือสูงกว่า ขณะที่การใช้งานที่ต้องการการสิ้นเปลืองพลังงานต่ำ เช่น ไฟ LED อาจต้องใช้ค่าอุณหภูมิเพียง 0.5 องศาเซลเซียส หรือต่ำกว่าเท่านั้น

เพื่อกำหนดอัตราการปล่อยที่ต้องการ:

- ระบุการดึงกระแสไฟฟ้าสูงสุดของอุปกรณ์ของคุณ

- คำนวณอัตรา C ตามความจุแพ็คของคุณ

- ให้แน่ใจว่าเซลล์ที่เลือกสามารถจัดการกับอัตราการคายประจุได้อย่างปลอดภัย

- พิจารณาผลกระทบทางความร้อนจากอัตราการคายประจุที่สูง

ตัวอย่างเช่น หากอุปกรณ์ของคุณมีการดึงกระแสสูงสุดที่ 15A และอุปกรณ์ของคุณมีความจุ 6Ah:

อัตรา C ที่ต้องการ = 15A ÷ 6Ah = 2.5C

จากนั้นคุณจะต้องเลือกเซลล์ 18650 ที่มีอัตราคายประจุต่อเนื่องอย่างน้อย 2.5C ผู้ผลิตหลายรายระบุกระแสคายประจุต่อเนื่องสูงสุดแทนอัตรา C ดังนั้นคุณจะต้องแปลงค่าให้เหมาะสม

การพิจารณาด้านสิ่งแวดล้อม

สภาพแวดล้อมในการทำงานส่งผลกระทบอย่างมากต่อประสิทธิภาพและอายุการใช้งานของแบตเตอรี่ ปัจจัยที่ต้องพิจารณา ได้แก่:

- ช่วงอุณหภูมิ:เซลล์ลิเธียมไอออนส่วนใหญ่ทำงานได้ดีที่สุดที่อุณหภูมิ 20-30°C ประสิทธิภาพจะลดลงอย่างมากที่อุณหภูมิต่ำ และอุณหภูมิสูงจะทำให้แบตเตอรี่เสื่อมสภาพเร็วขึ้น หากแอปพลิเคชันของคุณทำงานในอุณหภูมิที่รุนแรง จำเป็นต้องพิจารณาเป็นพิเศษในการจัดการความร้อน

- ความชื้นและความชุ่มน้ำ:แบตเตอรี่ที่สัมผัสกับความชื้นสูงจำเป็นต้องมีการปิดผนึกและการป้องกันที่เหมาะสมเพื่อป้องกันความชื้นเข้ามา

- แรงสั่นสะเทือนและแรงกระแทก:การใช้งานที่มีความเครียดทางกลอย่างมีนัยสำคัญจำเป็นต้องมีการเสริมโครงสร้างเพิ่มเติมและการติดตั้งเซลล์ที่ปลอดภัย

- ระดับความสูง:สำหรับการใช้งานในระดับความสูง ความดันบรรยากาศที่ลดลงอาจส่งผลต่อประสิทธิภาพการทำความเย็นและอาจส่งผลกระทบต่อประสิทธิภาพของแบตเตอรี่ได้

สำหรับปัจจัยด้านสิ่งแวดล้อมแต่ละประการ ให้กำหนดช่วงที่คาดหวังและเงื่อนไขสูงสุด จากนั้นออกแบบกลยุทธ์การบรรเทาที่เหมาะสม

ข้อจำกัดด้านขนาดและน้ำหนักทางกายภาพ

ขนาดทางกายภาพและข้อจำกัดด้านน้ำหนักของแอปพลิเคชันของคุณจะมีอิทธิพลอย่างมากต่อการออกแบบชุดแบตเตอรี่ของคุณ โปรดพิจารณาสิ่งต่อไปนี้:

- ขนาดพื้นที่ว่าง (ยาว,กว้าง,สูง)

- ข้อจำกัดน้ำหนัก

- ข้อควรพิจารณาในการติดตั้งและข้อกำหนดการวางแนว

- ความต้องการในการเชื่อมต่อและเดินสายเคเบิล

- ข้อกำหนดด้านการให้บริการและการเข้าถึง

ข้อจำกัดเหล่านี้จะช่วยกำหนดการกำหนดค่าของแพ็ค การจัดเรียงเซลล์ และการออกแบบตัวเรือน ในบางกรณี คุณอาจต้องประนีประนอมระหว่างความจุ แรงดันไฟฟ้า และข้อจำกัดทางกายภาพ

วิศวกรรมการกำหนดค่าแบตเตอรี่

การจัดเรียงเซลล์ภายในชุดแบตเตอรี่ของคุณส่งผลโดยตรงต่อแรงดันไฟฟ้า ความจุ ความสามารถในการจ่ายพลังงาน และขนาดทางกายภาพ การเลือกการกำหนดค่าที่เหมาะสมที่สุดต้องพิจารณาปัจจัยเหล่านี้ให้สมดุลกับข้อกำหนดเฉพาะของแอปพลิเคชันของคุณ

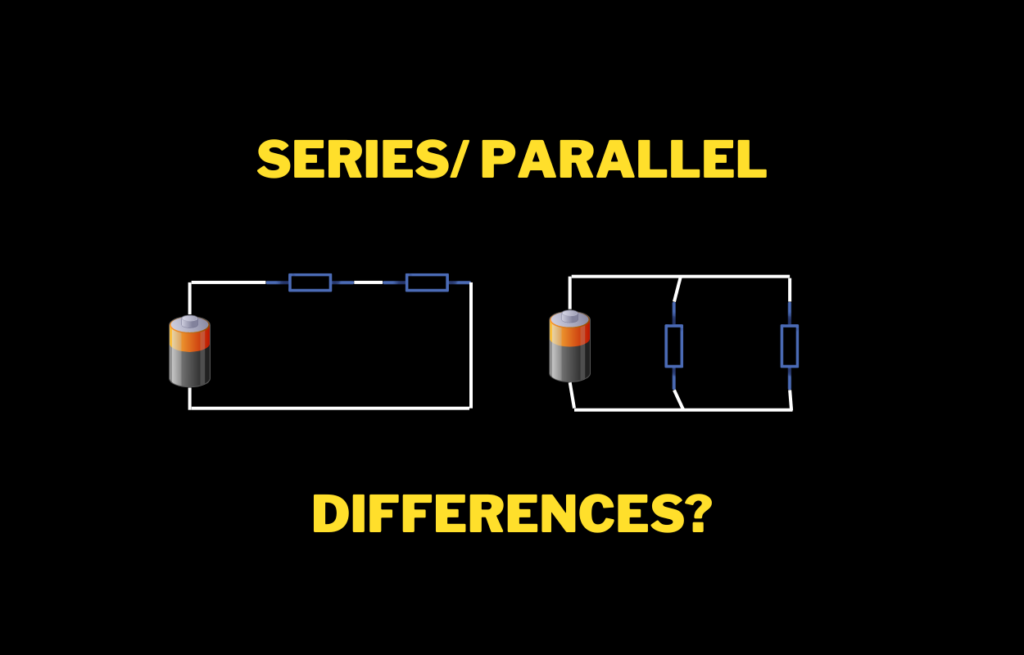

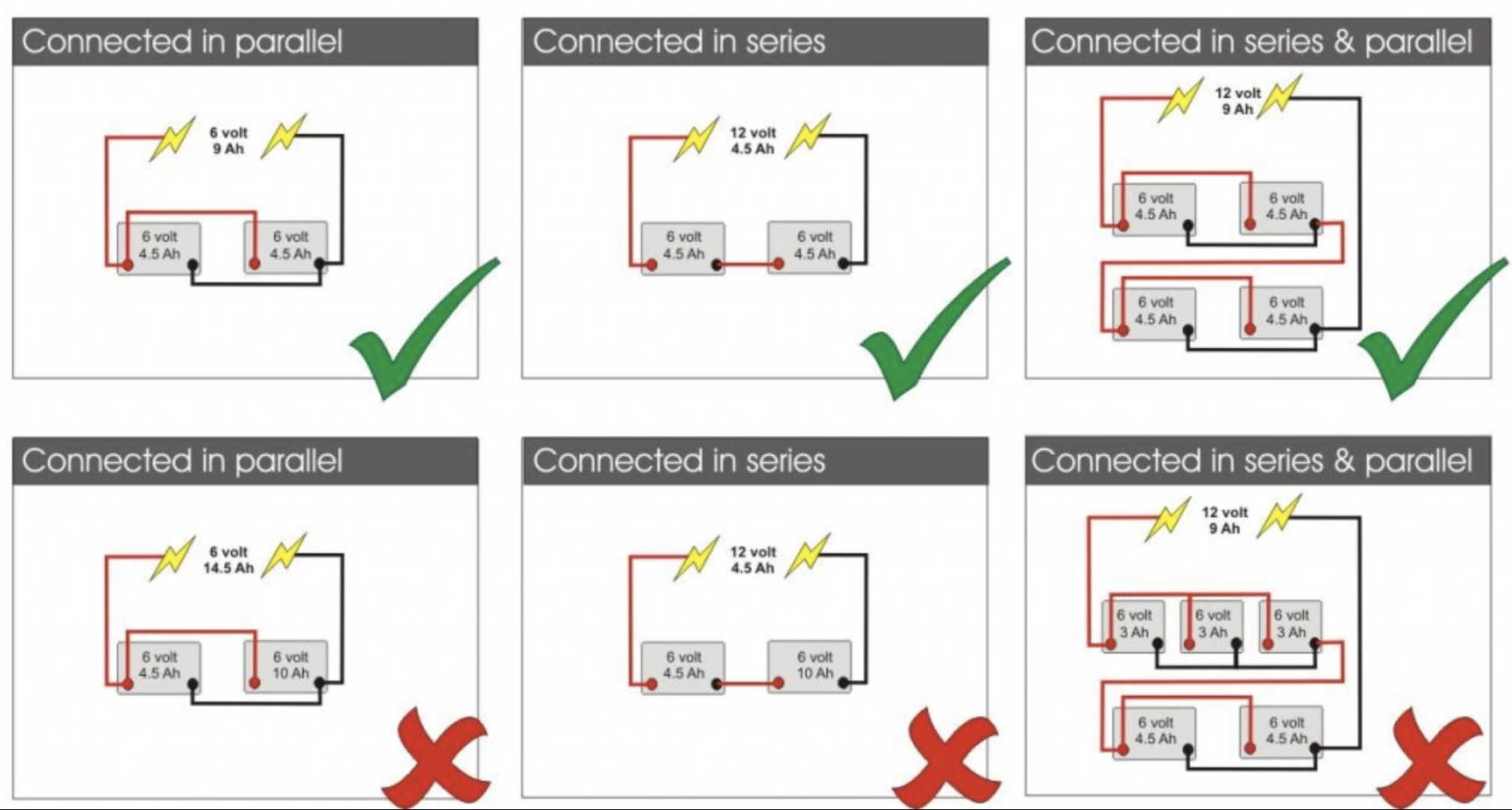

การจัดเรียงแบบอนุกรมเทียบกับแบบขนาน

โดยทั่วไปการกำหนดค่าแบตเตอรี่จะอธิบายโดยใช้คำศัพท์ที่ระบุจำนวน เซลล์แบบอนุกรมและขนานตัวอย่างเช่น การกำหนดค่า 4S3P ประกอบด้วยเซลล์ 4 เซลล์ที่เชื่อมต่อแบบอนุกรมและเซลล์ 3 เซลล์ที่เชื่อมต่อแบบขนาน รวมเป็น 12 เซลล์

การเชื่อมต่อแบบอนุกรม เพิ่มแรงดันไฟฟ้าในขณะที่ยังคงความจุเท่าเดิม เมื่อเซลล์เชื่อมต่อแบบอนุกรม (ขั้วบวกกับขั้วลบ) แรงดันไฟฟ้าของพวกมันจะรวมกัน การจัดเรียงนี้มีความจำเป็นสำหรับการใช้งานที่ต้องการแรงดันไฟฟ้าที่สูงกว่าที่เซลล์เดียวสามารถให้ได้

การเชื่อมต่อแบบขนาน เพิ่มความจุโดยยังคงรักษาระดับแรงดันไฟฟ้าเท่าเดิม เมื่อเชื่อมต่อเซลล์แบบขนาน (ขั้วบวกกับขั้วบวก ขั้วลบกับขั้วลบ) ความจุของเซลล์จะเพิ่มขึ้น การจัดเรียงนี้มีความสำคัญอย่างยิ่งสำหรับแอปพลิเคชันที่ต้องใช้เวลาทำงานนานขึ้น

การกำหนดค่าแบบอนุกรม-ขนาน ผสมผสานทั้งสองวิธีเพื่อให้ได้แรงดันไฟฟ้าที่สูงขึ้นและความจุที่สูงขึ้น นี่เป็นการจัดเตรียมที่พบได้บ่อยที่สุดสำหรับชุดแบตเตอรี่หลายเซลล์ เนื่องจากช่วยให้ปรับขนาดได้อย่างยืดหยุ่นเพื่อตอบสนองความต้องการต่างๆ

สูตรคณิตศาสตร์สำหรับการออกแบบการกำหนดค่า

การทำความเข้าใจความสัมพันธ์ทางคณิตศาสตร์ในการกำหนดค่าแบตเตอรี่จะช่วยในการออกแบบแพ็คที่ตรงตามข้อกำหนดได้อย่างแม่นยำ:

สำหรับการเชื่อมต่อแบบอนุกรม:

- แรงดันไฟฟ้ารวม = แรงดันไฟฟ้าเซลล์แต่ละเซลล์ × จำนวนเซลล์ในอนุกรม

- ความจุรวม = ความจุเซลล์แต่ละเซลล์

สำหรับการเชื่อมต่อแบบขนาน:

- แรงดันไฟรวม = แรงดันไฟเซลล์แต่ละเซลล์

- ความจุรวม = ความจุของเซลล์แต่ละเซลล์ × จำนวนเซลล์ที่ทำงานขนานกัน

สำหรับการกำหนดค่าแบบอนุกรม-ขนาน:

- แรงดันไฟรวม = แรงดันไฟเซลล์แต่ละเซลล์ × จำนวนกลุ่มอนุกรม

- ความจุรวม = ความจุเซลล์แต่ละเซลล์ × จำนวนเซลล์ต่อกลุ่มคู่ขนาน

นอกจากนี้ สูตรเหล่านี้ยังช่วยคำนวณพารามิเตอร์แพ็คที่สำคัญอื่น ๆ อีกด้วย:

- กระแสไฟต่อเนื่องสูงสุด = กระแสไฟสูงสุดของเซลล์แต่ละเซลล์ × จำนวนกลุ่มขนาน

- ความต้านทานภายใน (โดยประมาณ) = (ความต้านทานเซลล์แต่ละเซลล์ × จำนวนกลุ่มอนุกรม) ÷ จำนวนกลุ่มขนาน

การคำนวณเหล่านี้ให้รากฐานสำหรับการเลือกการกำหนดค่าที่เหมาะสมตามความต้องการแอปพลิเคชันของคุณ

การเพิ่มประสิทธิภาพสำหรับการใช้งานเฉพาะ

แอปพลิเคชันต่างๆ จะให้ความสำคัญกับด้านประสิทธิภาพที่แตกต่างกัน ซึ่งต้องมีการเพิ่มประสิทธิภาพการกำหนดค่าที่เฉพาะเจาะจงกับความต้องการเฉพาะของตนเอง:

สำหรับการใช้งานกำลังสูง (เช่น เครื่องมือไฟฟ้าหรือโดรน):

- ให้ความสำคัญกับความต้านทานภายในต่ำ

- ใช้เซลล์ที่มีอัตราการคายประจุสูง

- พิจารณาการนับขนานที่สูงขึ้นเพื่อกระจายโหลดปัจจุบัน

- ดำเนินการจัดการความร้อนที่แข็งแกร่ง

สำหรับการใช้งานพลังงานสูง (เช่น รถยนต์ไฟฟ้า):

- มุ่งเน้นการเพิ่มขีดความสามารถสูงสุดพร้อมตอบสนองความต้องการด้านแรงดันไฟฟ้า

- สมดุลความหนาแน่นของพลังงานกับอายุการใช้งานของวงจร

- เพิ่มประสิทธิภาพการกระจายน้ำหนักและประสิทธิภาพบรรจุภัณฑ์

สำหรับการใช้งานที่มีอายุการใช้งานยาวนาน (เช่น ระบบกักเก็บพลังงาน):

- เลือกเซลล์ที่มีอายุการใช้งานยาวนานที่ยอดเยี่ยม

- ดำเนินการตามขีดจำกัดการชาร์จ/การคายประจุแบบอนุรักษ์นิยม

- ให้ความสำคัญกับเสถียรภาพทางความร้อนและสภาวะการทำงานที่สม่ำเสมอ

สำหรับการใช้งานที่ต้องคำนึงถึงต้นทุน:

- สร้างสมดุลความต้องการด้านประสิทธิภาพกับต้นทุนเซลล์

- พิจารณาการออกแบบ BMS ที่ง่ายกว่าเมื่อเหมาะสม

- เพิ่มประสิทธิภาพกระบวนการผลิตให้มีประสิทธิภาพ

การกำหนดค่าในอุดมคติจะต้องอาศัยการประนีประนอมระหว่างข้อกำหนดต่างๆ เหล่านี้ และการค้นหาสมดุลที่เหมาะสมต้องอาศัยประสบการณ์และความเข้าใจอย่างถ่องแท้ในบริบทของแอปพลิเคชัน

การสร้างสมดุลระหว่างความต้องการพลังงานกับข้อจำกัดทางกายภาพ

การสร้างชุดแบตเตอรี่ที่เหมาะสมที่สุดต้องพิจารณาอย่างรอบคอบว่าการจัดเรียงทางกายภาพของเซลล์ส่งผลต่อทั้งประสิทธิภาพและปัจจัยด้านรูปแบบอย่างไร:

ข้อกำหนดโปรไฟล์เพรียวบาง อาจกำหนดให้มีการจัดเรียงเซลล์แบบแบน ซึ่งอาจจำกัดการเชื่อมต่อแบบอนุกรมแต่ยังอนุญาตให้จัดกลุ่มขนานแบบขยายได้ แนวทางนี้ใช้ได้ดีกับแอปพลิเคชัน เช่น แล็ปท็อปหรือแท็บเล็ตที่ความหนาเป็นข้อจำกัดหลัก

การกระจายน้ำหนัก มีความสำคัญอย่างยิ่งในแอปพลิเคชัน เช่น โดรนหรืออุปกรณ์พกพา ซึ่งความสมดุลจะส่งผลต่อการใช้งานและประสิทธิภาพ การจัดเรียงเซลล์ควรคำนึงถึงจุดศูนย์ถ่วงและผลกระทบที่มีต่ออุปกรณ์โดยรวม

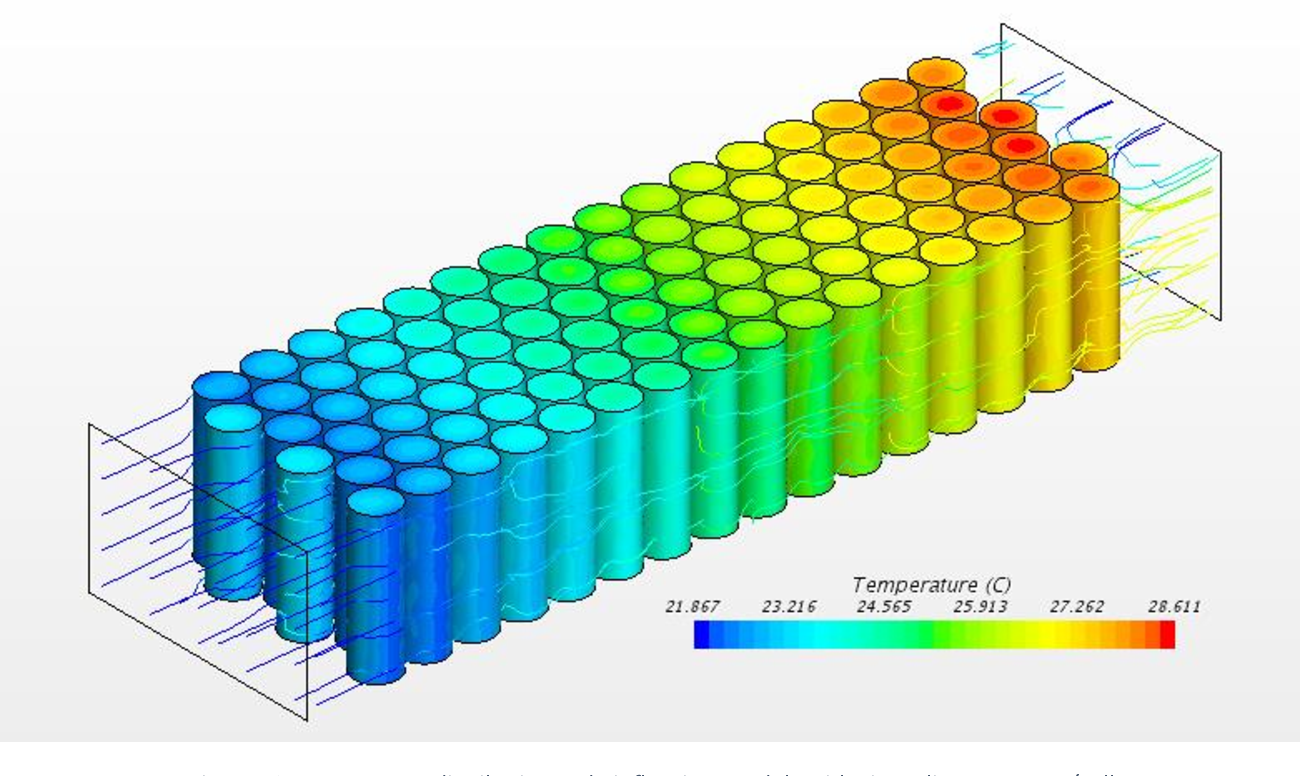

เส้นทางการระบายความร้อน ได้รับอิทธิพลจากการจัดเรียงของเซลล์ เซลล์จะสร้างความร้อนในระหว่างการทำงาน และการกำหนดค่าของคุณควรอนุญาตให้มีการระบายความร้อนที่มีประสิทธิภาพ โดยเฉพาะสำหรับเซลล์ที่อยู่ตรงกลางของแพ็ค

ความสมบูรณ์ของโครงสร้าง การพิจารณาอาจต้องมีโครงสร้างรองรับเพิ่มเติมหรือการเสริมแรง โดยเฉพาะอย่างยิ่งสำหรับบรรจุภัณฑ์ขนาดใหญ่หรือบรรจุภัณฑ์ที่อาจเกิดการสั่นสะเทือนหรือแรงกระแทก

ซอฟต์แวร์สร้างแบบจำลองสามมิติได้กลายมาเป็นสิ่งจำเป็นในการแสดงภาพว่าการกำหนดค่าต่างๆ จะพอดีกับพื้นที่ที่มีอยู่อย่างไร ช่วยให้สามารถทำซ้ำและเพิ่มประสิทธิภาพได้อย่างรวดเร็ว ก่อนจะเริ่มสร้างต้นแบบทางกายภาพ

ระบบการจัดการความร้อน

การจัดการความร้อนอย่างมีประสิทธิภาพถือเป็นสิ่งสำคัญสำหรับการรับรองความปลอดภัย อายุการใช้งานยาวนาน และประสิทธิภาพที่สม่ำเสมอในชุดแบตเตอรี่ 18650 แบบกำหนดเอง เนื่องจากความหนาแน่นของพลังงานยังคงเพิ่มขึ้นในเซลล์ 2025 การพิจารณาเรื่องความร้อนจึงมีความสำคัญมากยิ่งขึ้น

ทำความเข้าใจเกี่ยวกับการเกิดความร้อนในแบตเตอรี่

ความร้อนในแบตเตอรี่เกิดจากแหล่งหลักสามแหล่ง:

- การให้ความร้อนแบบจูล (การสูญเสีย I²R): เมื่อกระแสไฟฟ้าไหลผ่านเซลล์และการเชื่อมต่อ ความต้านทานจะทำให้พลังงานถูกแปลงเป็นความร้อน ผลกระทบนี้จะเพิ่มขึ้นแบบทวีคูณตามกระแสไฟฟ้า ทำให้มีความสำคัญอย่างยิ่งโดยเฉพาะในแอปพลิเคชันที่มีการคายประจุสูง

- ปฏิกิริยาเคมีไฟฟ้า:กระบวนการทางเคมีภายในเซลล์จะสร้างความร้อนในระหว่างการชาร์จและการคายประจุ ความร้อนที่เกิดขึ้นนี้จะแตกต่างกันไปตามคุณสมบัติทางเคมีและสถานะการชาร์จ

- ปัจจัยด้านสิ่งแวดล้อม:อุณหภูมิภายนอก รังสีดวงอาทิตย์ และแหล่งความร้อนในบริเวณใกล้เคียง ล้วนเป็นสาเหตุของภาระความร้อนบนแบตเตอรี่ได้

การทำความเข้าใจแหล่งความร้อนเหล่านี้จะช่วยระบุความต้องการในการจัดการความร้อนที่สำคัญสำหรับการใช้งานเฉพาะของคุณได้ ตัวอย่างเช่น การใช้งานที่มีการปล่อยความร้อนสูงจะต้องใช้โซลูชันที่เน้นการจัดการความร้อนแบบจูล ในขณะที่การใช้งานกลางแจ้งอาจต้องจัดการกับการเปลี่ยนแปลงอุณหภูมิของสิ่งแวดล้อม

โซลูชันการระบายความร้อนแบบพาสซีฟ

การระบายความร้อนแบบพาสซีฟอาศัยกระบวนการทางกายภาพตามธรรมชาติโดยไม่ต้องมีการใช้พลังงานเพิ่มเติม วิธีการเหล่านี้เป็นที่นิยมเนื่องจากความเรียบง่าย ความน่าเชื่อถือ และไม่ใช้พลังงานมากเกินไป:

ระยะห่างระหว่างเซลล์ ให้ช่องว่างอากาศระหว่างเซลล์เพื่อเพิ่มพื้นที่ผิวและทำให้เกิดการพาความร้อนตามธรรมชาติ ระยะห่างที่เหมาะสมขึ้นอยู่กับข้อกำหนดด้านความร้อนของการใช้งาน โดยทั่วไปช่องว่างจะอยู่ระหว่าง 0.5 มม. ถึง 2 มม.

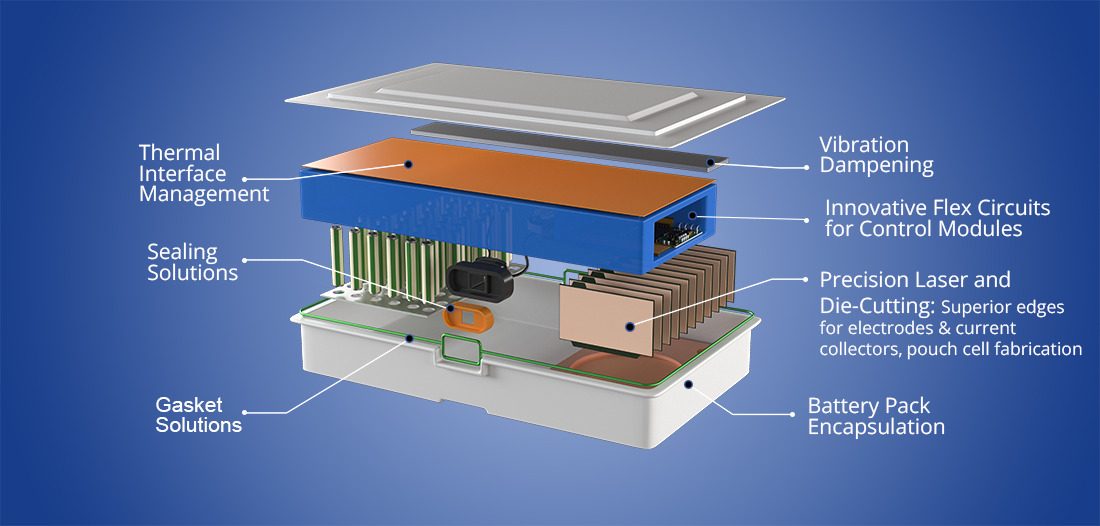

วัสดุอินเทอร์เฟซความร้อน (TIM) ช่วยปรับปรุงการถ่ายเทความร้อนระหว่างเซลล์และโครงสร้างที่กระจายความร้อน TIM สมัยใหม่ที่ใช้ในปี 2025 ได้แก่ สารประกอบที่ใช้ซิลิโคน วัสดุเปลี่ยนสถานะ และแผ่นกราไฟต์ที่มีค่าการนำความร้อนตั้งแต่ 3-25 W/m·K

วัสดุเปลี่ยนเฟส (PCM) ดูดซับความร้อนระหว่างอุณหภูมิที่สูงขึ้น และเก็บไว้เป็นความร้อนแฝงระหว่างการเปลี่ยนสถานะ PCM ขั้นสูงในปี 2025 ดูดซับพลังงานได้ 180-250 J/g โดยมีอุณหภูมิการเปลี่ยนสถานะที่ตรงกับช่วงการทำงานที่เหมาะสมที่สุดของเซลล์ลิเธียมไอออน

แผ่นระบายความร้อน เพิ่มพื้นที่ผิวที่มีประสิทธิภาพในการระบายความร้อน อลูมิเนียมยังคงเป็นวัสดุที่นิยมใช้สำหรับแผงระบายความร้อนของแบตเตอรี่ เนื่องจากมีความสมดุลที่ยอดเยี่ยมระหว่างการนำความร้อน น้ำหนัก และต้นทุน

เทคนิคการทำความเย็นแบบแอคทีฟ

ระบบระบายความร้อนแบบแอคทีฟใช้ส่วนประกอบที่ใช้พลังงานเพื่อเพิ่มประสิทธิภาพการระบายความร้อน แม้ว่าจะซับซ้อนและใช้พลังงานมากขึ้น แต่ระบบเหล่านี้ก็ให้ประสิทธิภาพการระบายความร้อนที่เหนือกว่าสำหรับการใช้งานที่ต้องการประสิทธิภาพสูง:

ระบบระบายความร้อนด้วยอากาศอัด ใช้พัดลมเพื่อเพิ่มการไหลเวียนของอากาศผ่านชุดแบตเตอรี่ การออกแบบสมัยใหม่มักใช้พัดลมที่ควบคุมอุณหภูมิและความเร็วได้เพื่อปรับสมดุลระหว่างประสิทธิภาพการทำความเย็นและเสียงรบกวนให้เหมาะสมที่สุด

การระบายความร้อนด้วยของเหลว หมุนเวียนสารหล่อเย็นผ่านช่องทางที่สัมผัสหรือใกล้กับเซลล์โดยตรง วิธีนี้ให้ประสิทธิภาพการทำความเย็นสูงสุดและความสม่ำเสมอของอุณหภูมิ แต่ต้องใช้ปั๊ม หม้อน้ำ และการปิดผนึกอย่างระมัดระวังเพื่อป้องกันการรั่วไหล

การทำความเย็นด้วยเทอร์โมอิเล็กทริก ใช้เอฟเฟกต์เพลเทียร์ในการสูบความร้อนจากด้านหนึ่งของอุปกรณ์ไปยังอีกด้านหนึ่ง แม้ว่าจะไม่ค่อยพบเห็นบ่อยนักเนื่องจากข้อจำกัดด้านประสิทธิภาพ แต่เอฟเฟกต์เพลเทียร์ช่วยให้ควบคุมอุณหภูมิได้อย่างแม่นยำในการใช้งานเฉพาะทาง

สำหรับการใช้งานประสิทธิภาพสูงในปี 2025 ระบบไฮบริดที่รวมองค์ประกอบการระบายความร้อนแบบพาสซีฟและแบบแอ็คทีฟกำลังเป็นที่นิยมมากขึ้น ระบบเหล่านี้ให้การระบายความร้อนพื้นฐานที่มีประสิทธิภาพพร้อมการระบายความร้อนแบบแอ็คทีฟเสริมที่ทำงานเฉพาะเมื่อจำเป็นเท่านั้น

การเลือกใช้วัสดุสำหรับการจัดการความร้อน

การเลือกใช้วัสดุมีผลกระทบอย่างมีนัยสำคัญต่อประสิทธิภาพการจัดการความร้อน:

ตัวจับยึดเซลล์และส่วนประกอบโครงสร้าง ควรสมดุลระหว่างการนำความร้อนกับข้อกำหนดด้านฉนวนไฟฟ้า วัสดุสมัยใหม่ได้แก่ พลาสติกนำความร้อนเฉพาะทางที่มีค่าการนำไฟฟ้า 1-30 W/m·K โดยยังคงคุณสมบัติเป็นฉนวนไฟฟ้าไว้

วัสดุที่ใช้หุ้ม ต้องสร้างสมดุลระหว่างประสิทธิภาพความร้อนกับการป้องกันเชิงกล การปิดผนึกต่อสิ่งแวดล้อม และการพิจารณาถึงความสวยงาม อะลูมิเนียมยังคงได้รับความนิยมเนื่องจากคุณสมบัติทางความร้อนที่ยอดเยี่ยม ในขณะที่วัสดุผสมและโพลีเมอร์เฉพาะทางนำเสนอทางเลือกสำหรับความต้องการเฉพาะ

สารประกอบอินเทอร์เฟซทางความร้อน พัฒนาอย่างต่อเนื่อง โดยในปี 2025 จะเห็นการใช้งานคาร์บอนนาโนทิวบ์และวัสดุที่เสริมด้วยกราฟีนเพิ่มมากขึ้น ซึ่งให้ค่าการนำความร้อนเกิน 40 W/m·K ขณะที่ยังคงความยืดหยุ่นและเสถียรภาพในระยะยาว

โครงสร้างระบายความร้อน โดยทั่วไปมักใช้วัสดุที่มีการนำความร้อนสูง เช่น อะลูมิเนียม (237 W/m·K) หรือทองแดง (401 W/m·K) ความก้าวหน้าล่าสุดในวิทยาศาสตร์วัสดุได้นำคอมโพสิตคาร์บอนไฟเบอร์ที่มีคุณสมบัติการนำความร้อนที่ปรับให้เหมาะสมตามทิศทางมาใช้สำหรับการใช้งานเฉพาะทาง

การบูรณาการระบบการจัดการแบตเตอรี่

ระบบจัดการแบตเตอรี่ (BMS) คือระบบอัจฉริยะที่อยู่เบื้องหลังการทำงานที่ปลอดภัยและมีประสิทธิภาพของชุดแบตเตอรี่ 18650 โซลูชัน BMS ที่ทันสมัยผสานรวมคุณสมบัติการป้องกันที่ซับซ้อนเข้ากับความสามารถในการตรวจสอบและเพิ่มประสิทธิภาพขั้นสูง

ฟังก์ชั่นและข้อกำหนดหลักของ BMS

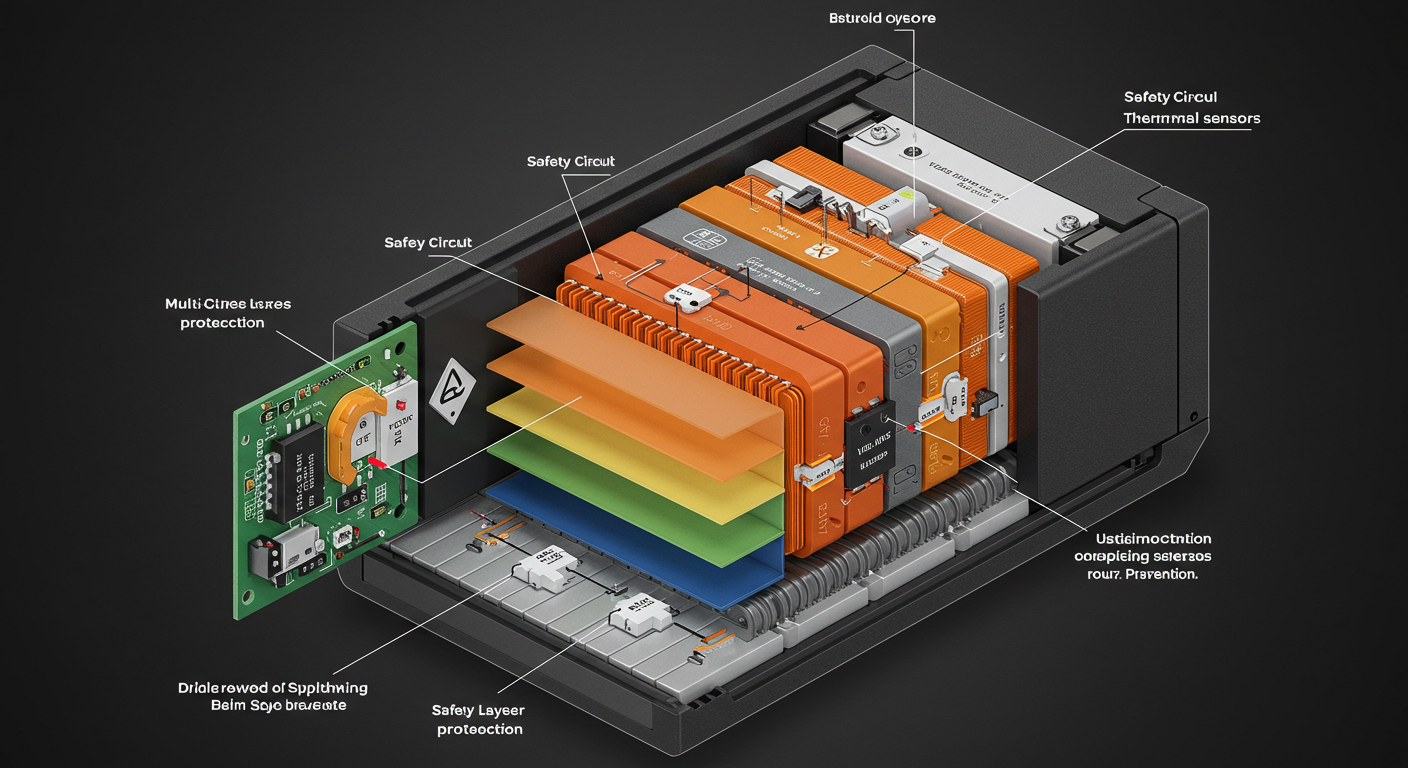

BMS ที่ครอบคลุมทำหน้าที่ที่สำคัญหลายประการ:

การป้องกันเซลล์ มีบทบาทหลักในการป้องกันไม่ให้เซลล์ทำงานนอกช่วงอุณหภูมิที่ปลอดภัย ซึ่งรวมถึงการป้องกันการชาร์จเกิน การคายประจุเกิน กระแสไฟเกิน และการทำงานนอกช่วงอุณหภูมิที่ปลอดภัย

การปรับสมดุลเซลล์ ช่วยให้แน่ใจว่าเซลล์ทั้งหมดในสตริงอนุกรมจะรักษาสถานะประจุที่คล้ายคลึงกัน ฟังก์ชันนี้มีความจำเป็นสำหรับการเพิ่มความจุที่ใช้งานได้และป้องกันไม่ให้เซลล์แต่ละเซลล์ประสบกับสภาวะกดดันที่อาจนำไปสู่ความล้มเหลวก่อนเวลาอันควร

การประมาณค่าสถานะ ให้ข้อมูลเกี่ยวกับสถานะปัจจุบันของแบตเตอรี่ รวมถึงสถานะการชาร์จ (SoC) สถานะความสมบูรณ์ (SoH) และสถานะการทำงาน (SoF) การประมาณค่าเหล่านี้ช่วยเพิ่มประสิทธิภาพการทำงานและคาดการณ์ความต้องการในการบำรุงรักษา

การจัดการความร้อน การตรวจสอบและควบคุมช่วยให้แน่ใจว่าเซลล์ทำงานภายในช่วงอุณหภูมิที่เหมาะสม ยืดอายุการใช้งานและรักษาประสิทธิภาพการทำงาน

อินเทอร์เฟซการสื่อสาร อนุญาตให้ BMS รายงานข้อมูลสถานะและรับคำสั่งจากระบบโฮสต์ ทำให้สามารถบูรณาการกับฟังก์ชันการจัดการระบบที่กว้างขึ้นได้

คุณสมบัติวงจรป้องกัน

วงจรป้องกันสมัยใหม่ผสมผสานคุณลักษณะด้านความปลอดภัยหลายชั้นเพื่อป้องกันสภาวะอันตราย:

ระบบป้องกันกระแสไฟเกิน ป้องกันการดึงกระแสไฟเกินที่อาจทำให้เซลล์เสียหายหรือเกิดความร้อนที่เป็นอันตราย ระบบขั้นสูงในปี 2025 มาพร้อมการป้องกันหลายระดับพร้อมเกณฑ์และเวลาตอบสนองที่แตกต่างกันสำหรับสถานการณ์กระแสไฟเกินต่างๆ

ระบบป้องกันไฟเกิน ระหว่างการชาร์จจะป้องกันไม่ให้เซลล์เสียหายโดยจะหยุดชาร์จเมื่อเซลล์ใดเซลล์หนึ่งถึงแรงดันไฟฟ้าสูงสุดที่ปลอดภัย (โดยทั่วไปคือ 4.2V สำหรับเซลล์ลิเธียมไอออนมาตรฐาน) ความแม่นยำในฟังก์ชันนี้มีความสำคัญ โดยระบบสมัยใหม่จะรักษาความแม่นยำของแรงดันไฟฟ้าไว้ที่ ±10mV

ระบบป้องกันไฟต่ำ ป้องกันการคายประจุมากเกินไปซึ่งอาจสร้างความเสียหายต่อเซลล์อย่างถาวร BMS จะตัดการเชื่อมต่อโหลดเมื่อเซลล์ใด ๆ ใกล้ถึงแรงดันไฟฟ้าขั้นต่ำที่ปลอดภัย ซึ่งโดยทั่วไปจะอยู่ที่ 2.5-3.0V ขึ้นอยู่กับเคมีเซลล์เฉพาะ

ป้องกันไฟฟ้าลัดวงจร ตอบสนองทันทีต่อการลัดวงจรภายนอก โดยตัดการเชื่อมต่อแบตเตอรี่อย่างรวดเร็ว ระบบสมัยใหม่สามารถตรวจจับและตอบสนองต่อไฟฟ้าลัดวงจรได้ภายในเวลาไม่ถึง 100 ไมโครวินาที

การป้องกันตามอุณหภูมิ ตรวจสอบอุณหภูมิของเซลล์และบรรจุภัณฑ์ โดยตัดการเชื่อมต่อแบตเตอรี่หากอุณหภูมิเกินช่วงการทำงานที่ปลอดภัย เซ็นเซอร์วัดอุณหภูมิหลายตัวทั่วทั้งบรรจุภัณฑ์ช่วยให้ตรวจสอบสภาวะความร้อนได้อย่างครอบคลุม

การติดตามและรวบรวมข้อมูล

ความสามารถในการตรวจสอบขั้นสูงให้ข้อมูลเชิงลึกเกี่ยวกับประสิทธิภาพและสุขภาพของแบตเตอรี่:

การตรวจสอบแรงดันไฟฟ้าของเซลล์ ติดตามแรงดันไฟของเซลล์แต่ละเซลล์ ทำให้ BMS สามารถรักษาแรงดันไฟของเซลล์ให้สมดุลได้ผ่านการชาร์จหรือการปล่อยประจุแบบเลือกได้ ตัวแปลงแอนะล็อกถึงดิจิทัลที่มีความแม่นยำสูง (ADC) ในปี 2025 BMS จะให้ความละเอียด 14-16 บิต ทำให้สามารถวัดแรงดันไฟได้อย่างแม่นยำในระดับต่ำกว่ามิลลิโวลต์

การตรวจสอบปัจจุบัน ให้ข้อมูลแบบเรียลไทม์เกี่ยวกับอัตราการชาร์จและการปล่อยประจุ เซ็นเซอร์เอฟเฟกต์ฮอลล์หรือตัวต้านทานแบบแยกส่วนที่มีความแม่นยำพร้อมวงจรวัดเฉพาะช่วยให้วัดกระแสไฟฟ้าได้อย่างแม่นยำในช่วงกว้าง โดยทั่วไปตั้งแต่มิลลิแอมป์ไปจนถึงหลายร้อยแอมป์ โดยมีความแม่นยำมากกว่า 1%

การตรวจติดตามอุณหภูมิ การใช้เซ็นเซอร์ที่วางไว้ในตำแหน่งที่เหมาะสมทั่วทั้งแพ็คเกจช่วยระบุจุดร้อนและรับรองการทำงานภายในช่วงอุณหภูมิที่ปลอดภัย ระบบสมัยใหม่ใช้เซ็นเซอร์วัดอุณหภูมิแบบดิจิทัลที่มีความแม่นยำ ±0.5°C หรือดีกว่า

การติดตามอิมพีแดนซ์ วัดการเปลี่ยนแปลงของความต้านทานภายในเซลล์เมื่อเวลาผ่านไป โดยให้ข้อบ่งชี้ล่วงหน้าถึงการเสื่อมสภาพของเซลล์หรือความล้มเหลวที่อาจเกิดขึ้น คุณสมบัติขั้นสูงนี้จะกลายเป็นมาตรฐานในโซลูชัน BMS ประสิทธิภาพสูงสำหรับปี 2025

ความสามารถของ BMS อัจฉริยะสำหรับปี 2025

วิวัฒนาการของเทคโนโลยีการจัดการแบตเตอรี่ได้นำเสนอคุณสมบัติ "อัจฉริยะ" ที่ซับซ้อนซึ่งช่วยเพิ่มประสิทธิภาพ ความปลอดภัย และประสบการณ์ของผู้ใช้:

อัลกอริทึมปัญญาประดิษฐ์ วิเคราะห์รูปแบบการใช้งานแบตเตอรี่และสภาพแวดล้อมเพื่อปรับพารามิเตอร์การชาร์จและการปล่อยประจุให้เหมาะสม ระบบที่ปรับเปลี่ยนได้เหล่านี้สามารถยืดอายุแบตเตอรี่ได้ 15-25% เมื่อเปรียบเทียบกับวิธีการแบบพารามิเตอร์คงที่แบบเดิม

การบำรุงรักษาเชิงคาดการณ์ ความสามารถนี้ใช้ข้อมูลในอดีตและการตรวจสอบแบบเรียลไทม์เพื่อคาดการณ์ปัญหาที่อาจเกิดขึ้นก่อนที่จะทำให้เกิดความล้มเหลว โดยการตรวจจับการเปลี่ยนแปลงเล็กน้อยในเมตริกประสิทธิภาพ ระบบสามารถแจ้งเตือนผู้ใช้เพื่อกำหนดเวลาการบำรุงรักษาหรือเปลี่ยนใหม่

การบูรณาการอินเทอร์เน็ตของสรรพสิ่ง (IoT) ช่วยให้สามารถตรวจสอบและจัดการระบบแบตเตอรี่จากระยะไกลได้ ผู้ใช้สามารถเข้าถึงข้อมูลสถานะแบบเรียลไทม์ รับการแจ้งเตือน และอัปเดตเฟิร์มแวร์ BMS จากระยะไกลได้ผ่านการเชื่อมต่อคลาวด์ที่ปลอดภัย

การเพิ่มประสิทธิภาพการใช้พลังงาน คุณสมบัติต่างๆ จะปรับการจ่ายพลังงานแบบไดนามิกตามรูปแบบการใช้งานและความต้องการ เพิ่มประสิทธิภาพสูงสุดและขยายระยะเวลาการทำงาน ระบบเหล่านี้สามารถกำหนดลำดับความสำคัญของฟังก์ชันที่สำคัญและปรับพารามิเตอร์ประสิทธิภาพได้แบบเรียลไทม์

ตามที่นักวิเคราะห์อุตสาหกรรมคาดการณ์ไว้ ตลาด BMS อัจฉริยะจะเติบโตที่อัตราการเติบโตต่อปีแบบทบต้น 19.1% จนถึงปี 2032 และจะมีมูลค่าตลาดประมาณ $41 พันล้าน

โปรโตคอลการสื่อสารและการบูรณาการ

การบูรณาการอย่างราบรื่นกับระบบโฮสต์ต้องใช้อินเทอร์เฟซและโปรโตคอลการสื่อสารที่เหมาะสม:

CAN บัส ยังคงเป็นมาตรฐานอุตสาหกรรมสำหรับการใช้งานยานยนต์และอุตสาหกรรมเนื่องจากมีความทนทานและเชื่อถือได้ มาตรฐาน CAN FD (Flexible Data-Rate) ล่าสุดรองรับแบนด์วิดท์ที่สูงขึ้นเพื่อการรายงานข้อมูลที่ครอบคลุมมากขึ้น โดยมีความเร็วสูงสุดถึง 8 Mbps

I²C และ SPI อินเทอร์เฟซให้ตัวเลือกการสื่อสารที่มีประสิทธิภาพสำหรับแอปพลิเคชันแบบฝังตัว โปรโตคอลเหล่านี้มีความสมดุลที่ดีระหว่างความเรียบง่ายและฟังก์ชันการใช้งาน แม้ว่าจะขาดความสามารถในการป้องกันสัญญาณรบกวนและระยะทางของ CAN ก็ตาม

การเชื่อมต่อ USB ช่วยให้บูรณาการกับคอมพิวเตอร์และอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคได้ง่าย BMS สมัยใหม่มักใช้ USB Type-C พร้อมรองรับการจ่ายไฟ ซึ่งช่วยให้สามารถสื่อสารข้อมูลและจ่ายไฟผ่านการเชื่อมต่อเดียวได้

บลูทูธพลังงานต่ำ (BLE) และ ไวไฟ ตัวเลือกต่างๆ ช่วยให้สามารถตรวจสอบและควบคุมแบบไร้สายได้ BLE 5.3 ซึ่งเป็นมาตรฐานในการออกแบบในปี 2025 มอบระยะที่ขยายและการอยู่ร่วมกันที่ดีขึ้นกับเทคโนโลยีไร้สายอื่นๆ ในขณะที่ยังคงประหยัดพลังงานสำหรับแอพพลิเคชั่นที่ใช้พลังงานจากแบตเตอรี

วิธีการเชื่อมต่อและวัสดุ

การเชื่อมต่อระหว่างเซลล์แสดงถึงจุดที่อาจเกิดความล้มเหลวในชุดแบตเตอรี่ การใช้เทคนิคและวัสดุที่พิสูจน์แล้วช่วยให้มั่นใจได้ว่าการเชื่อมต่อจะมีความน่าเชื่อถือและมีความต้านทานต่ำ ซึ่งรักษาความสมบูรณ์ตลอดอายุการใช้งานของแบตเตอรี่

ตัวเลือกการเชื่อมต่อเซลล์

มีวิธีการต่างๆ มากมายในการเชื่อมต่อเซลล์ 18650 โดยแต่ละวิธีมีข้อดีเฉพาะสำหรับแต่ละแอปพลิเคชัน:

แถบนิกเกิลเชื่อม ให้การเชื่อมต่อที่มีความต้านทานต่ำและมีเสถียรภาพเชิงกลที่ยอดเยี่ยม ซึ่งกลายมาเป็นมาตรฐานอุตสาหกรรมสำหรับการใช้งานส่วนใหญ่เนื่องจากความน่าเชื่อถือและความสามารถในการรับกระแสไฟฟ้า

อินเตอร์คอนเนคต์แบบ PCB รวมเส้นทางการเชื่อมต่อเข้ากับแผงวงจรพิมพ์ ช่วยให้ออกแบบได้กะทัดรัดและผลิตได้ง่ายขึ้นสำหรับการจัดเตรียมเฉพาะ PCB แบบยืดหยุ่นขั้นสูงช่วยให้สามารถจัดเตรียมเซลล์แบบสามมิติได้พร้อมเซ็นเซอร์อุณหภูมิในตัวและการตรวจสอบแรงดันไฟฟ้า

ระบบบัสบาร์ ใช้แท่งทองแดงหรืออลูมิเนียมแข็งสำหรับการใช้งานกระแสไฟฟ้าสูง โดยให้ความต้านทานต่ำมากแต่มีน้ำหนักและปริมาตรเพิ่มขึ้น โดยทั่วไปแท่งเหล่านี้ใช้ในบรรจุภัณฑ์อุตสาหกรรมขนาดใหญ่มากกว่าการใช้งานสำหรับผู้บริโภค

คอนแทคสปริง ให้การเชื่อมต่อแบบไม่ถาวรซึ่งช่วยให้สามารถเปลี่ยนเซลล์ได้ แม้ว่าโดยทั่วไปจะมีความต้านทานสูงกว่าการเชื่อมต่อแบบเชื่อมก็ตาม บางครั้งใช้การเชื่อมต่อแบบนี้ในแอปพลิเคชันที่ให้ความสำคัญกับความสามารถในการซ่อมบำรุงมากกว่าประสิทธิภาพสูงสุด

เทคนิคการเชื่อมจุดและแนวทางปฏิบัติที่ดีที่สุด

การเชื่อมจุดเป็นวิธีการที่นิยมใช้ในการเชื่อมต่อเซลล์ 18650 เนื่องจากจะสร้างการเชื่อมต่อที่แข็งแรงและมีความต้านทานต่ำโดยไม่ต้องใช้ความร้อนมากเกินไปกับเซลล์:

ความเข้มข้นและระยะเวลาของชีพจร ต้องปรับเทียบอย่างระมัดระวังตามวัสดุและความหนาเฉพาะของแผ่น พลังงานที่น้อยเกินไปจะส่งผลให้การเชื่อมต่ออ่อนแอ ในขณะที่พลังงานที่มากเกินไปอาจสร้างความเสียหายต่อโครงสร้างภายในของเซลล์หรือคุณลักษณะด้านความปลอดภัย

รูปแบบการเชื่อม ควรกระจายความเค้นทางกลและการไหลของกระแสไฟฟ้า การเชื่อมหลายจุดต่อการเชื่อมต่อ (โดยทั่วไป 2-4 จุด) ช่วยให้เกิดการซ้ำซ้อนและลดกระแสไฟฟ้าผ่านจุดเชื่อมจุดเดียว

การเลือกวัสดุแท็บ ส่งผลกระทบต่อคุณภาพการเชื่อมและความน่าเชื่อถือในระยะยาว นิกเกิลบริสุทธิ์ (Ni200/201) ให้การนำไฟฟ้าที่ดีเยี่ยมและเชื่อมได้ดี ในขณะที่เหล็กชุบนิกเกิลมีความแข็งแรงเชิงกลสูงกว่าแต่มีความต้านทานสูงกว่าเล็กน้อย

การบำรุงรักษาอิเล็กโทรด เป็นสิ่งสำคัญสำหรับคุณภาพการเชื่อมที่สม่ำเสมอ การทำความสะอาดและการตกแต่งอิเล็กโทรดเป็นประจำจะช่วยป้องกันการปนเปื้อนและการเสียรูปซึ่งอาจนำไปสู่รอยเชื่อมที่ไม่เหมาะสม

สำหรับการผลิตปริมาณมาก ระบบเชื่อมอัตโนมัติที่มีพารามิเตอร์ควบคุมด้วยคอมพิวเตอร์และการตรวจสอบคุณภาพตามวิสัยทัศน์ ช่วยให้มั่นใจได้ว่าการเชื่อมต่อจะมีความสม่ำเสมอและเชื่อถือได้โดยมีการปฏิเสธน้อยที่สุด

การเลือกขนาดเส้นลวดและการพิจารณา

การเลือกขนาดสายไฟให้เหมาะสมถือเป็นสิ่งสำคัญสำหรับการเชื่อมต่อภายนอกเพื่อป้องกันการตกแรงดันไฟและการเกิดความร้อน:

ความจุปัจจุบัน เป็นปัจจัยหลักในการเลือกขนาดสายไฟ โดยทั่วไปแล้ว สายไฟหุ้มฉนวนซิลิโคนคุณภาพสูงสามารถจ่ายกระแสได้ประมาณ 5 แอมแปร์ต่อพื้นที่หน้าตัดมิลลิเมตรโดยใช้ความร้อนเพียงเล็กน้อย

แรงดันไฟตก การคำนวณควรคำนึงถึงความยาวและกระแสไฟของสายไฟ สำหรับการใช้งานส่วนใหญ่ ขอแนะนำให้จำกัดแรงดันไฟตกให้น้อยกว่า 2% ของแรงดันไฟระบบ

พิกัดอุณหภูมิ ฉนวนของสายไฟจะต้องเหมาะกับสภาพแวดล้อมการทำงานที่คาดไว้ ฉนวนซิลิโคนสมัยใหม่มักมีค่าพิกัดตั้งแต่ -60°C ถึง +200°C จึงเหมาะสำหรับการใช้งานแบตเตอรี่ส่วนใหญ่

ข้อกำหนดด้านความยืดหยุ่น มีอิทธิพลต่อการเลือกทั้งตัวนำและฉนวน การใช้งานที่มีการเคลื่อนไหวหรือการสั่นสะเทือนบ่อยครั้งจะได้รับประโยชน์จากตัวนำแบบเกลียวที่ละเอียดกว่าและวัสดุฉนวนที่ยืดหยุ่นมากขึ้น

ตารางนี้ให้แนวทางทั่วไปสำหรับการกำหนดขนาดสายไฟในการใช้งานแบตเตอรี่ 18650:

| กระแสไฟสูงสุด | AWG ที่แนะนำ | พื้นที่หน้าตัด | การใช้งานทั่วไป |

|---|---|---|---|

| 5เอ | 18AWG ... | 0.82 ตร.ม. | อุปกรณ์สำหรับผู้บริโภคขนาดเล็ก |

| 10เอ | 16 อ็อกดิวซ์ | 1.31 ตร.ม. | การใช้งานกำลังปานกลาง |

| 20เอ | 12 อ็อกกิวเมนต์ | 3.31 ตร.ม. | อุปกรณ์พกพากำลังสูง |

| 30เอ | 10 อ็อกดาม | 5.26 ตร.ม. | รถยนต์ไฟฟ้า เครื่องมือไฟฟ้า |

| 50เอ | 8 อ็อกกิวเมนต์ | 8.36 ตร.ม. | การใช้งานกระแสไฟสูง |

คำแนะนำเหล่านี้ถือว่าตัวนำทองแดงมีฉนวนคุณภาพสูงและมีอุณหภูมิแวดล้อมต่ำกว่า 50°C

ประเภทของขั้วต่อและการใช้งาน

การเลือกขั้วต่อที่เหมาะสมจะช่วยให้จ่ายไฟได้อย่างน่าเชื่อถือและป้องกันการตัดการเชื่อมต่อโดยไม่ได้ตั้งใจหรือการเชื่อมต่อที่ไม่ถูกต้อง:

ขั้วต่อ XT60/XT90 ได้กลายเป็นมาตรฐานอุตสาหกรรมสำหรับการใช้งานกำลังปานกลางถึงสูง รองรับได้ถึง 60A และ 90A ตามลำดับ การออกแบบแบบโพลาไรซ์ช่วยป้องกันการเชื่อมต่อย้อนกลับ และหน้าสัมผัสชุบทองช่วยให้ต้านทานการสัมผัสและการกัดกร่อนต่ำ

แอนเดอร์สัน พาวเวอร์โพล ขั้วต่อมีการออกแบบแบบโมดูลาร์และสามารถทำความสะอาดตัวเองได้เนื่องจากการสัมผัสแบบเช็ด ขั้วต่อเหล่านี้ได้รับการจัดอันดับให้รองรับรอบการเชื่อมต่อหลายรอบและคงความต้านทานการสัมผัสที่ต่ำแม้จะผ่านรอบการเชื่อมต่อ/ยกเลิกการเชื่อมต่อหลายพันรอบแล้วก็ตาม

การออกแบบขั้วแบตเตอรี่เฉพาะ สำหรับการติดตั้งแบบถาวรหรือกึ่งถาวร มักใช้การเชื่อมต่อแบบยึดด้วยสลักเกลียว M5-M8 โดยมีค่าแรงบิดที่เหมาะสม เพื่อให้แน่ใจว่าการเชื่อมต่อมีความต้านทานต่ำและยังคงมีเสถียรภาพยาวนาน

ตัวเชื่อมต่อสมดุล (เช่น JST-XH) ช่วยให้เข้าถึงแรงดันไฟฟ้าของเซลล์แต่ละเซลล์ได้เพื่อการตรวจสอบและปรับสมดุล โดยทั่วไปแล้ว แรงดันไฟฟ้าเหล่านี้สามารถจัดการได้เฉพาะกระแสไฟต่ำเท่านั้น แต่มีความจำเป็นสำหรับการเชื่อมต่อ BMS ในการกำหนดค่าแบบอนุกรม

สำหรับแอปพลิเคชั่นที่ต้องใช้การเชื่อมต่อ/ตัดการเชื่อมต่อบ่อยครั้ง ควรพิจารณาขั้วต่อที่มีคุณลักษณะเพิ่มเติม เช่น กลไกการล็อค การปิดผนึกเพื่อสิ่งแวดล้อม หรือความสามารถในการตัดการเชื่อมต่ออย่างรวดเร็ว

โปรโตคอลการควบคุมคุณภาพและการทดสอบ

การทดสอบอย่างครอบคลุมถือเป็นสิ่งสำคัญในการตรวจสอบประสิทธิภาพ ความปลอดภัย และความน่าเชื่อถือของชุดแบตเตอรี่ โปรแกรมทดสอบที่มีโครงสร้างจะระบุปัญหาที่อาจเกิดขึ้นก่อนที่จะส่งถึงลูกค้า และให้ข้อมูลสำหรับการปรับปรุงอย่างต่อเนื่อง

การทดสอบและการตรวจสอบเซลล์

การทดสอบเซลล์แต่ละเซลล์สร้างรากฐานสำหรับคุณภาพบรรจุภัณฑ์โดยทำให้แน่ใจว่าเซลล์ทั้งหมดเป็นไปตามข้อกำหนด:

การตรวจสอบความจุ วัดความจุจริงภายใต้เงื่อนไขที่ควบคุม โดยทั่วไปจะชาร์จเซลล์จนเต็มแล้วปล่อยประจุที่อัตรา 0.5C ขณะวัดพลังงานที่ส่งออก มาตรฐานอุตสาหกรรมกำหนดให้เซลล์ต้องส่งมอบความจุที่กำหนดอย่างน้อย 95% เมื่อใหม่

การวัดความต้านทานภายใน ระบุเซลล์ที่มีความต้านทานสูงผิดปกติซึ่งอาจทำให้เกิดปัญหาประสิทธิภาพหรือข้อกังวลด้านความปลอดภัย โดยทั่วไปจะวัดโดยใช้เทคนิคอิมพีแดนซ์กระแสสลับหรือเทคนิคพัลส์กระแสตรง

การทดสอบการคายประจุเอง ระบุเซลล์ที่มีข้อบกพร่องในการผลิตหรือมีปัญหาการปนเปื้อน เซลล์ 18650 คุณภาพสูงควรแสดงอัตราการคายประจุเองต่ำกว่า 3% ต่อเดือนที่อุณหภูมิห้อง

สมรรถนะการปั่นจักรยาน ประเมินการรักษาความจุตลอดรอบการชาร์จ-ปล่อยหลายรอบ การทดสอบแบบเร่งอาจดำเนินการหลายร้อยรอบด้วยอัตราหรืออุณหภูมิที่สูงขึ้นเพื่อคาดการณ์ประสิทธิภาพในระยะยาว

วิธีการควบคุมกระบวนการทางสถิติช่วยระบุแนวโน้มหรือการเปลี่ยนแปลงในประสิทธิภาพของเซลล์ ซึ่งอาจบ่งชี้ถึงปัญหาการผลิต ช่วยให้สามารถดำเนินการแทรกแซงได้ตั้งแต่เนิ่นๆ ก่อนที่ปัญหาจะแพร่หลาย

ข้อกำหนดการทดสอบระดับแพ็ค

เมื่อประกอบแล้ว ชุดแบตเตอรี่ทั้งหมดจะผ่านการทดสอบเพื่อตรวจสอบประสิทธิภาพโดยรวมและความปลอดภัย:

การทดสอบฟังก์ชัน ตรวจสอบทุกแง่มุมของการทำงานของชุดแบตเตอรี่ รวมถึงการชาร์จ การคายประจุ คุณสมบัติการป้องกัน และการทำงานของ BMS โดยทั่วไปจะรวมถึงการทดสอบที่อัตรากระแสไฟขั้นต่ำ อัตราปกติ และอัตราสูงสุดที่กำหนด

การทดสอบสิ่งแวดล้อม ทำให้ชุดอุปกรณ์ต้องเผชิญสภาวะการทำงานที่คาดไว้ เช่น อุณหภูมิที่สูงหรือต่ำเกินไป ความชื้น การสั่นสะเทือน และแรงกระแทก การทดสอบเหล่านี้จะตรวจสอบประสิทธิภาพการทำงานภายใต้ช่วงสภาพแวดล้อมที่กำหนด และรับรองว่าชุดอุปกรณ์จะทนต่อแรงกดทางกลที่คาดไว้ได้

การทดสอบการละเมิด ตั้งใจทำให้ชุดแบตเตอรี่ต้องอยู่ภายใต้สภาวะที่เกินข้อกำหนดเพื่อยืนยันคุณลักษณะด้านความปลอดภัย ซึ่งรวมถึงการทดสอบการลัดวงจร การทดสอบการชาร์จเกิน การทดสอบการปล่อยประจุเกิน และในบางกรณี การทดสอบการเจาะทะลุหรือการกดทับ

ประสิทธิภาพการระบายความร้อน การประเมินจะวัดอุณหภูมิที่เพิ่มขึ้นระหว่างการทำงานและตรวจสอบว่าเซลล์ทั้งหมดยังคงอยู่ในขีดจำกัดอุณหภูมิที่ปลอดภัยแม้ในสภาวะที่เลวร้ายที่สุด

การทดสอบเหล่านี้ควรได้รับการออกแบบเพื่อให้สะท้อนถึงรูปแบบการใช้งานในโลกแห่งความเป็นจริงโดยยังคงให้แน่ใจว่ามีการตรวจยืนยันข้อมูลจำเพาะทั้งหมด

มาตรฐานการรับรองความปลอดภัย

มาตรฐานต่างๆ ควบคุมความปลอดภัยของแบตเตอรี่สำหรับการใช้งานและตลาดที่แตกต่างกัน:

ยูเอ็น 38.3 ต้องมีการรับรองสำหรับการขนส่งแบตเตอรี่ลิเธียมและครอบคลุมการทดสอบต่างๆ เช่น การจำลองระดับความสูง การเปลี่ยนแปลงอุณหภูมิ การสั่นสะเทือน แรงกระแทก ไฟฟ้าลัดวงจรภายนอก แรงกระแทก การชาร์จเกิน และการคายประจุบังคับ

มอก.62133 กล่าวถึงข้อกำหนดด้านความปลอดภัยสำหรับเซลล์รองแบบพกพาและแบตเตอรี่ปิดผนึกที่มีอิเล็กโทรไลต์ที่เป็นด่างหรืออิเล็กโทรไลต์ที่ไม่ใช่กรดอื่นๆ โดยครอบคลุมทั้งการทดสอบทางกลและทางไฟฟ้า

มอก.1642/มอก.2054 มาตรฐานใช้กับแบตเตอรี่ที่ใช้ในตลาดสหรัฐอเมริกา โดยมีข้อกำหนดด้านความปลอดภัยที่ครอบคลุมภายใต้สภาวะปกติและผิดปกติ

มอก.61960 ระบุการทดสอบประสิทธิภาพ การกำหนด เครื่องหมาย ขนาด และข้อกำหนดอื่นๆ สำหรับเซลล์และแบตเตอรี่ลิเธียมรองสำหรับการใช้งานแบบพกพา

โดยทั่วไป การรับรองต้องมีการทดสอบโดยห้องปฏิบัติการบุคคลที่สามที่ได้รับการรับรอง โดยมีเอกสารที่ต้องได้รับการดูแลรักษาและอัปเดตเมื่อการออกแบบมีการเปลี่ยนแปลง

วิธีการทดสอบความน่าเชื่อถือ

การทดสอบความน่าเชื่อถือขั้นสูงช่วยคาดการณ์ประสิทธิภาพในระยะยาวและระบุโหมดความล้มเหลวที่อาจเกิดขึ้นได้:

การทดสอบชีวิตแบบเร่งรัด ใช้ปัจจัยความเครียด (เช่น อุณหภูมิที่สูงขึ้น อัตราการหมุนเวียนที่เพิ่มขึ้น หรือกระแสไฟฟ้าที่สูงขึ้น) เพื่อย่อเวลาและคาดการณ์ความน่าเชื่อถือในระยะยาว แบบจำลองทางคณิตศาสตร์จะเชื่อมโยงผลการทดสอบที่เร่งขึ้นกับประสิทธิภาพที่คาดหวังในโลกแห่งความเป็นจริง

การทดสอบอายุขัยที่เร่งสูง (HALT) เนื้อหาจะเน้นไปที่ระดับความเครียดที่เพิ่มขึ้นเรื่อยๆ เพื่อระบุจุดอ่อนในการออกแบบ แนวทางนี้จะช่วยกำหนดขอบเขตของการออกแบบและปรับปรุงความทนทาน

การวิเคราะห์โหมดความล้มเหลวและผลกระทบ (FMEA) ประเมินโหมดความล้มเหลวที่อาจเกิดขึ้น ผลกระทบ และการบรรเทาผลกระทบอย่างเป็นระบบ แนวทางที่ขับเคลื่อนด้วยกระบวนการนี้ช่วยระบุและแก้ไขความเสี่ยงก่อนที่จะแสดงออกมาในรูปแบบของความล้มเหลวในภาคสนาม

การสร้างแบบจำลองอายุการใช้งานทางสถิติ ใช้ข้อมูลการทดสอบเพื่อพัฒนารูปแบบเชิงทำนายสำหรับการเสื่อมสภาพและการสึกหรอของแบตเตอรี่ รูปแบบเหล่านี้ช่วยกำหนดระยะเวลาการรับประกันและช่วงเวลาการบำรุงรักษาที่สมจริง

จุดตรวจสอบคุณภาพ

กระบวนการผลิตประกอบด้วยจุดตรวจสอบคุณภาพหลายจุดเพื่อตรวจจับปัญหาต่างๆ ก่อนที่จะไปถึงผลิตภัณฑ์ขั้นสุดท้าย:

การควบคุมคุณภาพขาเข้า (IQC) ตรวจสอบว่าส่วนประกอบทั้งหมดเป็นไปตามข้อกำหนดก่อนเข้าสู่การผลิต สำหรับเซลล์ 18650 โดยทั่วไปจะรวมถึงการตรวจสอบขนาด การตรวจสอบด้วยสายตา และการยืนยันพารามิเตอร์ทางไฟฟ้า

การควบคุมคุณภาพระหว่างกระบวนการ (IPQC) ตรวจสอบกระบวนการที่สำคัญระหว่างการประกอบ รวมถึงคุณภาพของการเชื่อม ความสมบูรณ์ของฉนวน และการวางชิ้นส่วน โดยมักจะรวมการตรวจสอบด้วยแสงอัตโนมัติและการทดสอบไฟฟ้าในขั้นตอนกลาง

การรับรองคุณภาพขั้นสุดท้าย (FQA) ให้การตรวจสอบที่ครอบคลุมถึงผลิตภัณฑ์สำเร็จรูป ซึ่งรวมถึงการตรวจสอบด้วยสายตา การทดสอบระบบไฟฟ้า การตรวจสอบการทำงาน และการตรวจสอบคุณลักษณะด้านความปลอดภัย

การติดตามล็อต ระบบจะจัดเก็บบันทึกที่เชื่อมโยงแต่ละแพ็คเข้ากับข้อมูลชุดส่วนประกอบ ผลการทดสอบ และข้อมูลการผลิต ซึ่งช่วยให้สามารถจัดการปัญหาต่างๆ ที่อาจเกิดขึ้นหลังการผลิตได้อย่างมีประสิทธิภาพ

ภาพรวมกระบวนการผลิต

กระบวนการผลิตแบตเตอรี่ 18650 ที่กำหนดเองผสมผสานวิศวกรรมแม่นยำกับการควบคุมคุณภาพที่เข้มงวดเพื่อให้แน่ใจถึงประสิทธิภาพ ความปลอดภัย และความน่าเชื่อถือ

ขั้นตอนการออกแบบและวางแผน

การเดินทางการผลิตเริ่มต้นด้วยการออกแบบและการวางแผนที่ครอบคลุม:

ข้อกำหนดความต้องการ กำหนดประสิทธิภาพ ความปลอดภัย และพารามิเตอร์ทางกายภาพทั้งหมดที่บรรจุภัณฑ์ต้องปฏิบัติตามอย่างชัดเจน เอกสารนี้ช่วยแนะนำการตัดสินใจออกแบบที่ตามมาทั้งหมด และทำหน้าที่เป็นพื้นฐานสำหรับการทดสอบยืนยัน

การสร้างแบบจำลองและการจำลองสามมิติ สร้างการแสดงข้อมูลดิจิทัลโดยละเอียดของแพ็ค ช่วยให้สามารถตรวจสอบการรบกวน วิเคราะห์ความร้อน และประเมินโครงสร้างได้ก่อนเริ่มสร้างต้นแบบทางกายภาพ การจำลองพลศาสตร์ของไหลเชิงคำนวณสมัยใหม่ (CFD) สามารถทำนายพฤติกรรมความร้อนได้อย่างแม่นยำสูง

การออกแบบเพื่อการผลิต (DFM) การตรวจสอบจะระบุถึงความท้าทายในการผลิตที่อาจเกิดขึ้นได้ตั้งแต่เนิ่นๆ ในกระบวนการออกแบบ กระบวนการร่วมมือกันนี้เกี่ยวข้องกับวิศวกรออกแบบ ผู้เชี่ยวชาญด้านการผลิต และบุคลากรด้านการรับรองคุณภาพที่ทำงานร่วมกันเพื่อเพิ่มประสิทธิภาพการออกแบบทั้งในด้านประสิทธิภาพและความสามารถในการผลิต

การพัฒนาต้นแบบ ตรวจสอบแนวคิดการออกแบบโดยใช้แบบจำลองทางกายภาพที่ผ่านการทดสอบเบื้องต้น อาจต้องทำซ้ำต้นแบบหลายครั้งเพื่อปรับแต่งการออกแบบก่อนนำออกสู่การผลิต

ข้อควรพิจารณาในการจัดหาส่วนประกอบ

คุณภาพของวัตถุดิบอินพุตส่งผลโดยตรงต่อประสิทธิภาพของผลิตภัณฑ์ขั้นสุดท้าย:

การจัดหาเซลล์ กลยุทธ์ควรครอบคลุมถึงคุณสมบัติของผู้จำหน่าย โปรโตคอลการตรวจสอบสินค้าขาเข้า และโปรแกรมการทดสอบแบบแบตช์ สำหรับการใช้งานที่สำคัญ ความสัมพันธ์โดยตรงกับผู้ผลิตเซลล์จะช่วยให้มั่นใจได้ถึงคุณภาพที่ดีกว่าการทำงานผ่านตัวแทนจำหน่าย

การเลือกส่วนประกอบ BMS ต้องมีการประเมินข้อมูลจำเพาะทางเทคนิคและประวัติความน่าเชื่อถืออย่างรอบคอบ สำหรับส่วนประกอบที่สำคัญ เช่น ไอซีป้องกัน MOSFET และอุปกรณ์อ้างอิงแรงดันไฟฟ้า ควรเลือกซัพพลายเออร์ที่มีผลงานเป็นที่ยอมรับ

ส่วนประกอบเครื่องกล รวมถึงเคส วงเล็บ และฉนวน จะต้องเป็นไปตามข้อกำหนดด้านขนาด ความร้อน และกลไก ระบบการจัดการคุณภาพของซัพพลายเออร์ควรได้รับการประเมินเป็นส่วนหนึ่งของกระบวนการรับรองคุณสมบัติ

ความยืดหยุ่นของห่วงโซ่อุปทาน มีความสำคัญเพิ่มมากขึ้นเรื่อยๆ โดยมีกลยุทธ์การจัดหาจากแหล่งทั้งสองแหล่งและบัฟเฟอร์สินค้าคงคลังที่เหมาะสมซึ่งช่วยลดความเสี่ยงจากการหยุดชะงัก ซึ่งถือเป็นเรื่องสำคัญอย่างยิ่งเมื่อพิจารณาถึงความท้าทายในห่วงโซ่อุปทานระดับโลกที่ส่งผลกระทบต่อวัสดุสำหรับแบตเตอรี่ในช่วงไม่กี่ปีที่ผ่านมา

เทคนิคการประกอบและอุปกรณ์

การประกอบชุดแบตเตอรี่ต้องใช้อุปกรณ์และเทคนิคเฉพาะเพื่อให้แน่ใจถึงคุณภาพและความสม่ำเสมอ:

การทดสอบและการเรียงลำดับเซลล์อัตโนมัติ ระบบจะตรวจสอบและจับคู่เซลล์ก่อนการประกอบ ระบบขั้นสูงในปี 2025 สามารถทดสอบและเรียงลำดับเซลล์ตามพารามิเตอร์หลายตัวพร้อมกันได้ ทำให้มั่นใจได้ว่ามีการจัดกลุ่มที่เหมาะสมที่สุดสำหรับการประกอบแพ็ค

อุปกรณ์เชื่อมความแม่นยำ สำหรับการเชื่อมต่อเซลล์ ได้แก่ เครื่องเชื่อมแบบต้านทานที่ควบคุมด้วยไมโครโปรเซสเซอร์ ระบบเชื่อมเลเซอร์ หรือการเชื่อมด้วยคลื่นเสียงเหนือเสียงสำหรับการใช้งานเฉพาะ ระบบเหล่านี้ให้การควบคุมพลังงานเชื่อมที่แม่นยำ และมีคุณสมบัติการตรวจสอบเพื่อตรวจสอบคุณภาพของการเชื่อม

การประกอบวงจรอัตโนมัติ โดยทั่วไปแล้ว BMS จะใช้กระบวนการเทคโนโลยีการติดตั้งบนพื้นผิวมาตรฐาน (SMT) พร้อมการทดสอบเฉพาะสำหรับฟังก์ชันเฉพาะของแบตเตอรี่ การทดสอบในวงจรและการทดสอบการทำงานจะตรวจสอบการประกอบที่ถูกต้องก่อนบูรณาการกับเซลล์

อุปกรณ์ประกอบแพ็ค เพื่อให้แน่ใจว่ามีการจัดตำแหน่งและการรองรับที่แม่นยำระหว่างการประกอบ โดยมักจะรวมถึงคุณสมบัติป้องกันความผิดพลาดเพื่อป้องกันข้อผิดพลาดในการประกอบ

การควบคุมสิ่งแวดล้อม รักษาอุณหภูมิ ความชื้น และความสะอาดให้เหมาะสมระหว่างการประกอบ ซึ่งเป็นสิ่งสำคัญอย่างยิ่งสำหรับกระบวนการต่างๆ เช่น การติดกาวหรือการหุ้มห่อที่ไวต่อสภาพแวดล้อม

การบูรณาการการควบคุมคุณภาพ

การควบคุมคุณภาพได้รับการบูรณาการอย่างสมบูรณ์ตลอดกระบวนการผลิต:

การควบคุมกระบวนการเชิงสถิติ (SPC) ตรวจสอบพารามิเตอร์กระบวนการหลักแบบเรียลไทม์ ช่วยให้ตรวจจับและแก้ไขแนวโน้มได้ทันที ก่อนที่จะส่งผลให้เกิดข้อบกพร่อง พารามิเตอร์ที่สำคัญ เช่น ความแข็งแรงของการเชื่อม ความต้านทานการเชื่อมต่อ และความแม่นยำของมิติ จะได้รับการติดตามอย่างต่อเนื่อง

การตรวจสอบด้วยแสงอัตโนมัติ ระบบจะตรวจสอบการวางตำแหน่งส่วนประกอบ คุณภาพการเชื่อมต่อ และความสมบูรณ์ของการประกอบ ระบบสมัยใหม่นำปัญญาประดิษฐ์มาใช้เพื่อระบุข้อบกพร่องเล็กน้อยที่อาจมองข้ามไปจากแนวทางการมองเห็นของเครื่องจักรแบบเดิม

การทดสอบไฟฟ้าแบบอินไลน์ ตรวจสอบการทำงานในหลายขั้นตอนระหว่างการประกอบ ซึ่งรวมถึงการทดสอบความต่อเนื่อง การตรวจสอบความต้านทานฉนวน และการทดสอบการทำงานของวงจรป้องกัน

การทดสอบปลายสาย ให้การตรวจสอบที่ครอบคลุมของบรรจุภัณฑ์ที่เสร็จสมบูรณ์ รวมถึงการทดสอบความจุ การทดสอบรอบ และการตรวจสอบคุณลักษณะด้านความปลอดภัยทั้งหมด ระบบทดสอบอัตโนมัติจะบันทึกผลลัพธ์โดยละเอียดสำหรับบรรจุภัณฑ์แต่ละชิ้น โดยรักษาความสามารถในการตรวจสอบย้อนกลับได้ตลอดวงจรชีวิตของผลิตภัณฑ์

กระบวนการปรับปรุงอย่างต่อเนื่อง ใช้ข้อมูลการผลิตและการทดสอบเพื่อระบุโอกาสในการปรับปรุงกระบวนการ แนวทางวงจรปิดนี้นำไปสู่การปรับปรุงคุณภาพอย่างต่อเนื่องและการเพิ่มประสิทธิภาพการผลิต

ข้อควรพิจารณาในการออกแบบเฉพาะแอปพลิเคชัน

แอพพลิเคชั่นที่แตกต่างกันนั้นมีความต้องการที่แตกต่างกันสำหรับชุดแบตเตอรี่ ซึ่งต้องใช้วิธีการออกแบบเฉพาะเพื่อให้ได้ประสิทธิภาพที่ดีที่สุด

แบตเตอรี่รถยนต์ไฟฟ้า

การใช้งานรถยนต์ไฟฟ้าถือเป็นข้อกำหนดที่เข้มงวดที่สุดสำหรับชุดแบตเตอรี่ที่ใช้ 18650:

การเพิ่มประสิทธิภาพความหนาแน่นของพลังงาน มีความสำคัญอย่างยิ่งในการเพิ่มระยะทางของยานพาหนะให้สูงสุดในขณะที่จัดการกับข้อจำกัดด้านน้ำหนักและปริมาตร ซึ่งมักเกี่ยวข้องกับการแลกเปลี่ยนระหว่างเคมีเซลล์และการกำหนดค่าแพ็คที่แตกต่างกัน

ข้อกำหนดการจัดการความร้อน มีความเข้มงวดเป็นพิเศษเนื่องจากอัตราการชาร์จและคายประจุที่สูง โดยเฉพาะอย่างยิ่งในระหว่างการชาร์จอย่างรวดเร็วและการขับขี่เพื่อสมรรถนะสูง ระบบระบายความร้อนด้วยของเหลวขั้นสูงที่มีการควบคุมอุณหภูมิที่แม่นยำได้กลายเป็นมาตรฐานในการออกแบบปี 2025

คุณสมบัติด้านความปลอดภัย ต้องจัดการกับความเสี่ยงเฉพาะตัวที่เกี่ยวข้องกับการใช้งานยานยนต์ รวมถึงการป้องกันการชน การตรวจสอบการแยก และกลไกการป้องกันซ้ำซ้อนหลายรายการ ข้อกำหนดเพิ่มเติมรวมถึงข้อกำหนดการเข้าถึงและการตัดการเชื่อมต่อของผู้ตอบสนองรายแรก

การพิจารณาเรื่องอายุยืนยาว ต้องคำนึงถึงอายุการใช้งานของรถโดยทั่วไปที่ 10-15 ปี และรูปแบบการใช้งานในแต่ละวัน ข้อกำหนดการรับประกันแบตเตอรี่ 8-10 ปีถือเป็นมาตรฐานในปัจจุบัน โดยต้องเลือกเซลล์อย่างระมัดระวังและใช้พารามิเตอร์การทำงานอย่างระมัดระวัง

การบูรณาการกับระบบยานพาหนะ รวมถึงการสื่อสารกับตัวควบคุมระบบส่งกำลัง ระบบการชาร์จ การจัดการความร้อน และการวินิจฉัย โปรโตคอลมาตรฐานเช่น CAN ช่วยให้การบูรณาการนี้เป็นไปได้สะดวกยิ่งขึ้น พร้อมทั้งเปิดใช้งานการเพิ่มประสิทธิภาพเฉพาะของผู้ผลิต

ระบบกักเก็บพลังงาน

แอปพลิเคชันการจัดเก็บพลังงานแบบคงที่ให้ความสำคัญกับคุณลักษณะที่แตกต่างจากแอปพลิเคชันแบบเคลื่อนที่:

วงจรชีวิต มักมีความสำคัญเหนือกว่าความหนาแน่นของพลังงาน เนื่องจากข้อจำกัดด้านพื้นที่โดยทั่วไปมีน้อยกว่า สิ่งนี้ทำให้มีการนำเคมี LFP มาใช้มากขึ้นในแอปพลิเคชันแบบคงที่ เนื่องจากมีอายุการใช้งานยาวนานแม้จะมีความหนาแน่นของพลังงานต่ำกว่า

ความสามารถในการปรับขนาด ถือเป็นสิ่งสำคัญสำหรับระบบจัดเก็บพลังงาน โดยมีการออกแบบแบบแยกส่วนที่ช่วยให้ขยายกำลังการผลิตได้ตามความต้องการที่เพิ่มขึ้น อินเทอร์เฟซมาตรฐานสำหรับการเชื่อมต่อไฟฟ้าและการสื่อสารช่วยให้ปรับขนาดได้

ข้อควรพิจารณาด้านสิ่งแวดล้อม ต้องคำนึงถึงการติดตั้งภายนอกอาคารในหลายกรณี โดยต้องใช้กล่องที่แข็งแรงทนทานพร้อมระดับ IP (การป้องกันการรั่วซึม) ที่เหมาะสม และมีช่วงอุณหภูมิในการทำงานที่อยู่ระหว่าง -30°C ถึง +50°C

คุณสมบัติการรวมกริด รวมถึงการควบคุมอินเวอร์เตอร์ขั้นสูง ความสามารถในการควบคุมความถี่ และการเพิ่มประสิทธิภาพการเปลี่ยนโหลด ความสามารถในการตอบสนองต่อสัญญาณกริดสำหรับโปรแกรมตอบสนองตามความต้องการช่วยเพิ่มมูลค่าเพิ่มเติม

ความปลอดภัยและการปฏิบัติตาม ข้อกำหนดต่างๆ ได้แก่ UL9540 สำหรับระบบกักเก็บพลังงาน ข้อควรพิจารณาในการป้องกันอัคคีภัย และการปฏิบัติตามกฎหมายอาคารและไฟฟ้าในท้องถิ่น ข้อกำหนดเหล่านี้ยังคงพัฒนาอย่างต่อเนื่องตามการเติบโตของอุตสาหกรรม

การใช้งานอุปกรณ์อุตสาหกรรม

การใช้งานทางอุตสาหกรรม เช่น ยานพาหนะนำทางอัตโนมัติ (AGV) หุ่นยนต์ และเครื่องจักร ต่างมีความต้องการระบบแบตเตอรี่ที่เป็นเอกลักษณ์:

ความน่าเชื่อถือในการปฏิบัติงาน ให้ความสำคัญสูงสุด โดยมีการออกแบบที่แข็งแกร่ง การตรวจสอบที่ครอบคลุม และความสามารถในการบำรุงรักษาเชิงคาดการณ์ ซึ่งจำเป็นสำหรับการลดระยะเวลาหยุดทำงานให้น้อยที่สุด

ความสามารถในการชาร์จเร็ว รองรับการทำงานหลายกะหรือการทำงานต่อเนื่อง ระบบแบตเตอรี่อุตสาหกรรมสมัยใหม่สามารถชาร์จ 80% ได้ภายในเวลาเพียง 30 นาที พร้อมรักษาความน่าเชื่อถือในระยะยาว

การบูรณาการกับระบบอำนวยความสะดวก ช่วยให้สามารถกำหนดตารางการชาร์จ การวางแผนการบำรุงรักษา และเพิ่มประสิทธิภาพการทำงานได้โดยอัตโนมัติ ซึ่งมักรวมถึงซอฟต์แวร์การจัดการกองยานที่ติดตามสถานะแบตเตอรี่ในหลายๆ หน่วย

ความทนทานต่อสิ่งแวดล้อม ต้องจัดการกับสภาพแวดล้อมอุตสาหกรรมที่อาจรวมถึงฝุ่น การสั่นสะเทือน การรบกวนทางแม่เหล็กไฟฟ้า และผลกระทบที่เกิดขึ้นเป็นครั้งคราว การออกแบบเชิงกลที่แข็งแกร่งและการปิดผนึกที่เหมาะสมเป็นสิ่งสำคัญ

การสร้างมาตรฐาน กองยานอุปกรณ์ต่างๆ ช่วยให้การบำรุงรักษาง่ายขึ้นและลดความต้องการสต๊อกชิ้นส่วนอะไหล่ ส่งผลให้มีการกำหนดค่าแบตเตอรี่มาตรฐานหลายแบบเกิดขึ้นในกลุ่มอุตสาหกรรมเฉพาะ

ข้อกำหนดด้านอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภค

การใช้งานอุปกรณ์อิเล็กทรอนิกส์สำหรับผู้บริโภคให้ความสำคัญกับปัจจัยรูปแบบ น้ำหนัก และประสบการณ์ของผู้ใช้:

การออกแบบที่กะทัดรัด เป็นสิ่งจำเป็น โดยมักต้องใช้การจัดเรียงเซลล์แบบกำหนดเองและโซลูชันบรรจุภัณฑ์ที่สร้างสรรค์เพื่อเพิ่มความหนาแน่นของพลังงานสูงสุดภายใต้ข้อจำกัดด้านมิติที่เข้มงวด

ใบรับรองความปลอดภัย สำหรับผลิตภัณฑ์อุปโภคบริโภคนั้นถือเป็นข้อบังคับ โดยมีข้อกำหนดที่แตกต่างกันไปในแต่ละตลาด โดยจะต้องได้รับการรับรองจาก UL, CE และใบรับรองระดับภูมิภาคอื่นๆ ก่อนจึงจะสามารถจำหน่ายผลิตภัณฑ์ได้

คุณสมบัติที่เป็นมิตรกับผู้ใช้ รวมถึงการแสดงสถานะการชาร์จที่ใช้งานง่าย อินเทอร์เฟซการชาร์จที่เรียบง่าย และการทำงานแบบปลั๊กแอนด์เพลย์ ความซับซ้อนทางเทคนิคของระบบแบตเตอรี่ไม่ควรให้ผู้ใช้มองเห็นได้

การผสมผสานด้านสุนทรียศาสตร์ การออกแบบผลิตภัณฑ์ต้องให้ความสำคัญกับรายละเอียดต่างๆ เช่น พื้นผิว สี และเนื้อสัมผัส แบตเตอรี่มักถูกมองว่าเป็นส่วนประกอบที่สำคัญของการออกแบบผลิตภัณฑ์ มากกว่าที่จะเป็นเพียงส่วนประกอบที่ใช้งานได้จริง

การเพิ่มประสิทธิภาพต้นทุน มีความสำคัญอย่างยิ่งในตลาดผู้บริโภค ซึ่งต้องอาศัยความสมดุลระหว่างประสิทธิภาพ คุณสมบัติ และต้นทุนการผลิตอย่างรอบคอบ เพื่อให้ได้ราคาที่สามารถแข่งขันได้

การแก้ไขปัญหาและการบำรุงรักษา

แม้แต่ชุดแบตเตอรี่ที่ได้รับการออกแบบมาอย่างดีก็ยังต้องได้รับการบำรุงรักษาและการแก้ไขปัญหาเป็นครั้งคราวเพื่อให้มั่นใจถึงประสิทธิภาพที่ดีที่สุดตลอดอายุการใช้งาน

โหมดความล้มเหลวทั่วไป

การทำความเข้าใจโหมดความล้มเหลวทั่วไปช่วยได้ทั้งในการป้องกันและการวินิจฉัย:

ความไม่สมดุลของเซลล์ เกิดขึ้นเมื่อเซลล์แต่ละเซลล์ในสายอนุกรมพัฒนาระดับแรงดันไฟฟ้าที่แตกต่างกัน ซึ่งจะทำให้ความจุที่ใช้ได้ลดลง และหากรุนแรง อาจนำไปสู่ปัญหาความปลอดภัยได้ เนื่องจากเซลล์บางเซลล์อาจถูกชาร์จมากเกินไปในขณะที่เซลล์อื่นๆ ถูกชาร์จไม่เพียงพอ

การเสื่อมของความจุ เกิดขึ้นอย่างค่อยเป็นค่อยไปเมื่อเซลล์มีอายุมากขึ้น โดยทั่วไปจะแสดงออกมาในรูปของระยะเวลาการทำงานที่ลดลง แม้ว่าการเสื่อมสภาพบางส่วนจะหลีกเลี่ยงไม่ได้ แต่ความเร็วอาจได้รับอิทธิพลจากสภาวะการทำงานและแนวทางการชาร์จ

เพิ่มความต้านทานการเชื่อมต่อ พัฒนาขึ้นตามกาลเวลาอันเนื่องมาจากการออกซิเดชัน การเปลี่ยนแปลงของอุณหภูมิ หรือความเครียดทางกล สิ่งเหล่านี้ปรากฏให้เห็นในรูปของแรงดันตกภายใต้ภาระงาน การจ่ายพลังงานที่ลดลง และความร้อนที่เพิ่มขึ้น

ความล้มเหลวของ BMS อาจรวมถึงความไม่แม่นยำของเซ็นเซอร์ ข้อผิดพลาดในการสื่อสาร หรือความล้มเหลวของส่วนประกอบ ซึ่งอาจส่งผลให้มีการกระตุ้นการป้องกันที่ไม่จำเป็น หรือที่ร้ายแรงกว่านั้น คือ ไม่สามารถให้การป้องกันที่เหมาะสมได้

ปัญหาการจัดการความร้อน รวมถึงช่องอากาศอุดตัน พัดลมเสีย หรือวัสดุอินเทอร์เฟซความร้อนเสื่อมสภาพ สิ่งเหล่านี้ทำให้อุณหภูมิการทำงานสูงขึ้น อายุการใช้งานเร็วขึ้น และอาจเกิดปัญหาความปลอดภัย

ขั้นตอนการวินิจฉัย

แนวทางการแก้ไขปัญหาอย่างเป็นระบบช่วยระบุปัญหาได้อย่างมีประสิทธิภาพ:

การวัดแรงดันไฟฟ้า ทั้งในระดับแพ็คและเซลล์เดี่ยวให้ข้อมูลการวินิจฉัยพื้นฐาน ความแตกต่างของแรงดันไฟฟ้าที่ไม่คาดคิดมักชี้ไปที่บริเวณที่มีปัญหาโดยตรง

การทดสอบโหลด เผยให้เห็นประสิทธิภาพภายใต้เงื่อนไขการทำงานจริง การเปรียบเทียบประสิทธิภาพปัจจุบันกับการวัดพื้นฐานช่วยวัดความเสื่อมสภาพและระบุพฤติกรรมที่ผิดปกติ

การถ่ายภาพความร้อน ในระหว่างการทำงาน สามารถระบุจุดร้อนที่อาจบ่งชี้ถึงการเชื่อมต่อที่มีความต้านทานสูงหรือปัญหาเซลล์ได้ แนวทางที่ไม่ต้องสัมผัสนี้มีประโยชน์โดยเฉพาะในการตรวจจับปัญหาที่ไม่ปรากฏจากการวัดทางไฟฟ้าเพียงอย่างเดียว

การวิเคราะห์รหัสข้อผิดพลาด BMS ตีความข้อมูลการวินิจฉัยจากระบบการจัดการแบตเตอรี่ BMS สมัยใหม่จะจัดเก็บบันทึกเหตุการณ์โดยละเอียดซึ่งสามารถช่วยระบุปัญหาที่เกิดขึ้นเป็นระยะๆ หรือรูปแบบของพฤติกรรมที่ผิดปกติได้

สเปกโตรสโคปีอิมพีแดนซ์แม้ว่าจะต้องใช้เครื่องมือพิเศษ แต่ก็ให้ข้อมูลเชิงลึกเกี่ยวกับสุขภาพของเซลล์ได้อย่างละเอียดมากกว่าการวัดแบบง่ายๆ เทคนิคนี้มีประโยชน์อย่างยิ่งสำหรับระบบแบตเตอรี่ที่มีมูลค่าสูง ซึ่งข้อมูลการวินิจฉัยโดยละเอียดจะช่วยพิสูจน์การลงทุนในอุปกรณ์ได้

แนวทางปฏิบัติที่ดีที่สุดในการบำรุงรักษา

การบำรุงรักษาตามปกติจะช่วยยืดอายุแบตเตอรี่และป้องกันปัญหาทั่วไปหลายประการ:

การตรวจสอบตามกำหนดเวลา ควรมีการตรวจสอบภาพเพื่อดูความเสียหายทางกายภาพ การตรวจสอบความสมบูรณ์ของการเชื่อมต่อ และการทำความสะอาดช่องระบายความร้อนหรือพื้นผิวแผงระบายความร้อน

การทดสอบการตรวจสอบประสิทธิภาพ กำหนดแนวโน้มและระบุการเสื่อมสภาพอย่างค่อยเป็นค่อยไปตามกำหนดการปกติก่อนที่จะกลายเป็นปัญหา โดยทั่วไปจะรวมถึงการทดสอบความจุและการวัดความต้านทานภายใน

อัพเดตเฟิร์มแวร์และซอฟต์แวร์ เพื่อให้แน่ใจว่า BMS จะได้รับประโยชน์จากอัลกอริทึมและการปรับปรุงคุณสมบัติล่าสุด ระบบสมัยใหม่จำนวนมากรองรับการอัปเดตระยะไกล ทำให้ภารกิจการบำรุงรักษานี้ง่ายขึ้น

การควบคุมสิ่งแวดล้อม การบำรุงรักษาได้แก่ การทำความสะอาดหรือเปลี่ยนตัวกรองอากาศ การตรวจสอบการทำงานที่ถูกต้องของระบบทำความเย็น และการตรวจสอบให้แน่ใจว่าพื้นที่ติดตั้งยังคงอยู่ภายในช่วงอุณหภูมิและความชื้นที่กำหนด

เอกสารประกอบ กิจกรรมการบำรุงรักษา ผลการทดสอบ และการสังเกตการณ์ทั้งหมด ให้ข้อมูลในอดีตที่มีค่าสำหรับการแก้ไขปัญหาและการจัดการตลอดอายุการใช้งาน

เมทริกซ์การตัดสินใจซ่อมแซมเทียบกับการเปลี่ยนใหม่

เมื่อมีการระบุปัญหาแล้ว กระบวนการตัดสินใจอย่างเป็นระบบจะช่วยกำหนดการตอบสนองที่เหมาะสม:

การวิเคราะห์ทางเศรษฐศาสตร์ เปรียบเทียบต้นทุนการซ่อมแซมกับต้นทุนการเปลี่ยนแบตเตอรี่ โดยพิจารณาทั้งค่าใช้จ่ายในทันทีและผลกระทบในระยะยาว เมื่อราคาแบตเตอรี่ลดลงอย่างต่อเนื่อง เกณฑ์ทางเศรษฐกิจสำหรับการเปลี่ยนแบตเตอรี่เมื่อเทียบกับการซ่อมแซมก็จะเปลี่ยนแปลงตามไปด้วย

ข้อควรพิจารณาเรื่องความปลอดภัย ให้ความสำคัญเหนือปัจจัยทางเศรษฐกิจ ข้อบ่งชี้ใดๆ ที่บ่งบอกถึงความเสื่อมสภาพที่เกี่ยวข้องกับความปลอดภัยโดยทั่วไปบ่งชี้ถึงการเปลี่ยนแทนการซ่อมแซม โดยเฉพาะอย่างยิ่งสำหรับเคมีลิเธียมไอออน

ข้อกำหนดด้านประสิทธิภาพ จะต้องมีการประเมินใหม่โดยเทียบกับความจุและศักยภาพปัจจุบัน แอปพลิเคชันที่มีความต้องการที่เปลี่ยนแปลงอาจได้รับประโยชน์จากการอัปเกรดมากกว่าการเปลี่ยนทดแทนแบบเดียวกัน

ปัจจัยความพร้อม รวมระยะเวลาดำเนินการสำหรับชิ้นส่วนทดแทนหรือชุดอุปกรณ์ครบชุด การใช้งานที่สำคัญอาจต้องมีชิ้นส่วนสำรองไว้เพื่อลดระยะเวลาหยุดทำงาน

ผลกระทบต่อสิ่งแวดล้อม การพิจารณารวมถึงตัวเลือกในการรีไซเคิลสำหรับชิ้นส่วนที่เปลี่ยนใหม่ และปริมาณคาร์บอนตลอดอายุการใช้งานของชิ้นส่วนที่ซ่อมแซมเทียบกับชิ้นส่วนที่เปลี่ยนใหม่ การจัดการปลายอายุการใช้งานอย่างรับผิดชอบกลายเป็นสิ่งที่สำคัญมากขึ้นเรื่อยๆ เมื่อปริมาณแบตเตอรี่เพิ่มขึ้น

บทสรุป

การออกแบบชุดแบตเตอรี่ 18650 แบบกำหนดเองต้องใช้แนวทางเชิงระบบที่สมดุลกับปัจจัยที่แข่งขันกันหลายประการ ได้แก่ ข้อกำหนดด้านประสิทธิภาพ ข้อจำกัดทางกายภาพ ข้อควรพิจารณาด้านความปลอดภัย การจัดการความร้อน และความเป็นจริงทางเศรษฐกิจ แนวทางที่ครอบคลุมที่เราได้ร่างไว้เป็นแผนที่นำทางในการตัดสินใจที่ซับซ้อนเหล่านี้ด้วยความมั่นใจ

ประเด็นสำคัญที่ได้รับจากคู่มือวิศวกรรมนี้ ได้แก่:

- การจับคู่คุณลักษณะเซลล์ (เคมี ความจุ อัตราการคายประจุ) อย่างระมัดระวังให้ตรงกับข้อกำหนดการใช้งานเฉพาะของคุณ

- การคำนวณการกำหนดค่าอนุกรม-ขนานที่เหมาะสมที่สุดโดยใช้สูตรทางคณิตศาสตร์ที่ผ่านการตรวจสอบแล้ว

- การใช้กลยุทธ์การจัดการความร้อนที่เหมาะสมโดยอิงตามโปรไฟล์การระบาย

- การบูรณาการคุณลักษณะ BMS อัจฉริยะเพื่อการตรวจสอบความปลอดภัยและประสิทธิภาพที่ได้รับการปรับปรุง

- ปฏิบัติตามโปรโตคอลการทดสอบอันเข้มงวดเพื่อให้มั่นใจถึงความน่าเชื่อถือและการปฏิบัติตาม

สาขานี้ยังคงพัฒนาอย่างรวดเร็ว โดยมีความก้าวหน้าในเคมีเซลล์ที่ทำให้ความหนาแน่นของพลังงานสูงขึ้น ความสามารถของ BMS ที่ได้รับการปรับปรุงด้วย AI ช่วยให้สามารถบำรุงรักษาเชิงคาดการณ์ได้ และเทคนิคการจัดการความร้อนขั้นสูงที่ช่วยเพิ่มขอบเขตความปลอดภัย การติดตามพัฒนาการเหล่านี้ถือเป็นสิ่งสำคัญสำหรับการออกแบบโซลูชันแบตเตอรี่ที่มีการแข่งขันได้ในปี 2025 และในอนาคต

ที่ VADE Battery เราเชี่ยวชาญในการนำหลักการทางเทคนิคเหล่านี้มาปรับใช้กับแบตเตอรี่ 18650, Li-ion, Lithium polymer และ LiFePO4 แบบรีชาร์จได้ตามความต้องการของลูกค้าทั่วโลก ทีมวิศวกรรมของเราได้ส่งมอบโซลูชันแบตเตอรี่แบบกำหนดเองมากกว่า 500 รายการด้วยอัตราความน่าเชื่อถือ 99.7% ทำให้เราเป็นพันธมิตรที่เชื่อถือได้สำหรับบริษัทต่างๆ ที่ต้องการโซลูชันพลังงานประสิทธิภาพสูง

พร้อมที่จะเริ่มโครงการแบตเตอรี่แบบกำหนดเองของคุณหรือยัง ติดต่อทีมวิศวกรของเราได้แล้ววันนี้ที่ บริการ@vadebattery.com เพื่อรับคำปรึกษาฟรีหรือดาวน์โหลดแผ่นข้อมูลจำเพาะแบตเตอรี่ 18650 ของเราเพื่อเริ่มกำหนดความต้องการของคุณ

หากต้องการข้อมูลเพิ่มเติมเกี่ยวกับลักษณะเฉพาะของเทคโนโลยีแบตเตอรี่ โปรดไปที่บทความที่เกี่ยวข้องของเรา การตั้งค่าระบบแบตเตอรี่คู่, ข้อควรพิจารณาเกี่ยวกับแรงดันแบตเตอรี่ที่กำหนดเอง, และ การกำหนดค่าแบตเตอรี่แบบอนุกรมเทียบกับแบบขนาน.