-

29 W. Pawnee, Bloomfield, NJ 07003

Desain Paket Baterai 18650 Kustom: Pedoman Rekayasa untuk Performa Optimal

Apakah Anda kesulitan merancang paket baterai 18650 yang andal dan berkinerja tinggi yang memenuhi persyaratan aplikasi spesifik Anda? Di VADE Battery, kami memecahkan tantangan ini setiap hari dengan membuat solusi baterai isi ulang khusus untuk klien di seluruh dunia. Berdasarkan pengalaman luas kami dengan teknologi 18650, Li-ion, polimer litium, dan LiFePO4 sejak 2008, kami telah membuat panduan teknik komprehensif ini untuk membantu Anda menavigasi keputusan desain rumit yang memengaruhi keselamatan, kinerja, dan efektivitas biaya.

Panduan ini memadukan kemajuan teknis terbaru hingga tahun 2025, termasuk kimia sel yang disempurnakan hingga mencapai kapasitas 3600mAh, teknik manajemen termal yang canggih, dan sistem manajemen baterai yang didukung AI. Baik Anda mengembangkan kendaraan listrik, peralatan industri, sistem penyimpanan energi, atau elektronik konsumen, Anda akan menemukan wawasan yang dapat ditindaklanjuti untuk:

- Memilih sel optimal berdasarkan persyaratan khusus aplikasi

- Merekayasa konfigurasi seri-paralel yang ideal untuk kebutuhan tegangan dan kapasitas Anda

- Menerapkan solusi manajemen termal yang efektif untuk keselamatan dan umur panjang

- Mengintegrasikan sistem manajemen baterai yang canggih untuk perlindungan dan pemantauan

- Memastikan kualitas manufaktur melalui protokol pengujian yang terbukti

Dengan mengikuti pedoman yang didukung oleh rekayasa ini, Anda akan terhindar dari kesalahan desain yang mahal dan menciptakan solusi baterai yang memberikan keseimbangan optimal antara kinerja, keamanan, dan nilai.

Memahami Sel Baterai 18650

Sebelum mendalami desain paket baterai, penting untuk memahami blok penyusun fundamental—sel 18650—dan karakteristiknya yang memengaruhi kinerja paket secara keseluruhan.

Apa itu Sel Baterai 18650?

Sel 18650 adalah baterai lithium-ion berbentuk silinder dengan diameter 18 mm dan panjang 65 mm (oleh karena itu disebut “18650”). Sel standar ini telah menjadi andalan berbagai aplikasi karena memiliki keseimbangan yang sangat baik antara kepadatan energi, biaya, dan keandalan.

Sel-sel ini biasanya berisi katode litium-logam oksida, anoda grafit, pemisah, dan elektrolit cair yang terbungkus dalam wadah baja atau aluminium. Bergantung pada kimia spesifiknya, sel 18650 umumnya beroperasi pada tegangan nominal 3,6-3,7V, dengan kapasitas berkisar antara 1800-3600mAh pada model 2025.

Desain silindernya menawarkan keunggulan struktural yang melekat, menyediakan manajemen termal dan penanganan tekanan yang baik dibandingkan dengan alternatif kantong atau prismatik. Konstruksi yang kokoh ini membuatnya ideal untuk aplikasi yang membutuhkan daya tahan di samping kinerja.

Spesifikasi dan Parameter Utama

Saat memilih sel 18650 untuk paket baterai khusus, beberapa parameter penting harus dievaluasi:

| Parameter | Kisaran Khas (2025) | Pentingnya |

|---|---|---|

| Kapasitas | 1800-3600 mAh | Menentukan waktu proses antara pengisian daya |

| Tegangan Nominal | 3,6-3,7V | Mempengaruhi konfigurasi tegangan paket |

| Tingkat Pelepasan Maksimum | 5-35A | Menentukan kemampuan pengiriman daya |

| Siklus Hidup | 300-2500 siklus | Mempengaruhi keandalan paket jangka panjang |

| Suhu Operasional | -20°C hingga 60°C | Mempengaruhi kesesuaian aplikasi |

| Resistensi Internal | Tegangan 10-60mΩ | Berdampak pada efisiensi dan pembangkitan panas |

| Kimia | NMC, NCA, LFP, dll. | Mempengaruhi karakteristik kinerja |

Persyaratan aplikasi yang spesifik akan menentukan parameter mana yang menjadi prioritas dalam proses pemilihan sel Anda. Misalnya, aplikasi dengan daya hantar tinggi akan memprioritaskan laju pengosongan maksimum dan resistansi internal yang rendah, sementara aplikasi dengan waktu pengoperasian yang lama akan menekankan kapasitas dan siklus masa pakai yang tinggi.

Sel 18650 Berkinerja Terbaik di Tahun 2025

Pasar 18650 terus berkembang, dengan beberapa sel menonjol mendominasi lanskap tahun 2025 berdasarkan pengujian komprehensif kami:

- Molekul P30BRekomendasi keseluruhan teratas kami menggabungkan kapasitas 3000mAh dengan peringkat pelepasan berkelanjutan (CDR) 15A, menawarkan keseimbangan yang sangat baik untuk sebagian besar aplikasi.

- Molekul P28A: Terbaik untuk aplikasi yang membutuhkan daya besar dengan kapasitas 2800 mAh dan CDR 35A yang mengesankan, menjadikannya ideal jika prioritasnya adalah keluaran arus maksimum.

- Samsung 25R: Produk andalan sejak 2014, menawarkan kapasitas 2500mAh dan CDR 20A dengan keandalan yang terbukti di ribuan aplikasi.

- Sony/Murata VTC6: Dioptimalkan untuk waktu pengoperasian dengan kapasitas 3000mAh dan CDR 15A, sangat baik untuk aplikasi yang mengutamakan waktu pengoperasian daripada daya maksimum.

Saat membandingkan sel-sel ini, pertimbangkan bukan hanya spesifikasi mentahnya tetapi juga karakteristik kinerja dunia nyata seperti penurunan tegangan di bawah beban, kenaikan suhu selama pengosongan, dan retensi kapasitas selama beberapa siklus.

Membandingkan Pilihan Kimia Sel

Kimia lithium-ion yang berbeda menawarkan keuntungan tersendiri untuk aplikasi tertentu:

| Kimia | Kepadatan Energi | Kepadatan Daya | Siklus Hidup | Keamanan | Aplikasi Umum |

|---|---|---|---|---|---|

| NMC (Nikel Mangan Kobalt) | Tinggi | Sedang-Tinggi | Sedang | Sedang | Elektronik konsumen, kendaraan listrik |

| NCA (Nikel Kobalt Aluminium) | Sangat Tinggi | Tinggi | Sedang | Lebih rendah | Kendaraan listrik berperforma tinggi, perkakas listrik |

| LFP (Litium Besi Fosfat) | Sedang | Sedang | Sangat Tinggi | Tinggi | Penyimpanan energi, aplikasi industri |

| LMO (Litium Mangan Oksida) | Sedang | Tinggi | Rendah | Sedang | Perkakas listrik, perangkat medis |

Pada tahun 2025, kita melihat peningkatan adopsi formulasi NMC tingkat lanjut (seperti NMC 811) yang mengurangi kandungan kobalt sekaligus meningkatkan kinerja. Untuk aplikasi yang mengutamakan keselamatan, kimia LFP terus meraih pangsa pasar meskipun kepadatan energinya lebih rendah.

Analisis Persyaratan untuk Paket Baterai Kustom

Analisis persyaratan yang menyeluruh menjadi dasar dari setiap desain paket baterai yang berhasil. Proses penting ini memastikan produk akhir memenuhi semua kriteria kinerja sekaligus tetap berada dalam batasan proyek.

Menentukan Persyaratan Tegangan

Persyaratan voltase untuk paket baterai Anda terutama bergantung pada spesifikasi perangkat atau sistem yang akan diberi daya. Sebagian besar perangkat elektronik beroperasi dalam rentang voltase tertentu, dan melampaui batas ini dapat merusak komponen atau mengurangi kinerja.

Untuk menentukan tegangan paket yang dibutuhkan:

- Identifikasi tegangan operasi nominal perangkat Anda

- Memahami rentang tegangan yang dapat diterima (minimum dan maksimum)

- Pertimbangkan penurunan tegangan dalam kondisi beban

- Memperhitungkan ambang batas pemutusan sirkuit perlindungan

Untuk paket berbasis 18650, konfigurasi tegangan ditentukan oleh jumlah sel yang terhubung secara seri. Setiap sel 18650 memiliki tegangan nominal sekitar 3,6-3,7V, dengan tegangan pengisian penuh 4,2V. Rumus untuk menghitung tegangan paket adalah:

Tegangan Paket = Tegangan Sel Tunggal × Jumlah Sel dalam Seri

Misalnya, konfigurasi 4S (empat sel secara seri) akan menyediakan:

- Tegangan nominal: 4 × 3.7V = 14.8V

- Tegangan pengisian penuh: 4 × 4.2V = 16.8V

Sangat penting untuk mencocokkan konfigurasi ini dengan spesifikasi perangkat Anda dan menyertakan pengaturan tegangan yang sesuai jika perlu.

Menghitung Kebutuhan Kapasitas

Kapasitas, diukur dalam miliampere-jam (mAh) atau ampere-jam (Ah), menentukan berapa lama perangkat Anda dapat beroperasi di antara pengisian daya. Perhitungan ini memerlukan pemahaman pola konsumsi daya perangkat Anda.

Untuk memperkirakan kebutuhan kapasitas:

- Tentukan arus yang ditarik perangkat Anda (dalam amp atau miliamp)

- Kalikan dengan waktu proses yang diinginkan (dalam jam)

- Tambahkan margin keamanan (biasanya 20-30%)

- Pertimbangkan penurunan kapasitas selama masa pakai paket

Misalnya, jika perangkat Anda membutuhkan daya 2A dan perlu beroperasi selama 5 jam:

Kapasitas yang dibutuhkan = 2A × 5h = 10Ah (atau 10.000mAh)

Dengan margin keamanan 20% = 12Ah (atau 12.000mAh)

Untuk paket berbasis 18650, kapasitas ditingkatkan dengan menghubungkan sel secara paralel. Jika menggunakan sel 3000mAh, Anda memerlukan:

Jumlah sel paralel = Kapasitas yang dibutuhkan ÷ Kapasitas sel tunggal

= 12.000mAh ÷ 3.000mAh = 4 sel paralel

Ini memberi kita konfigurasi 4P (empat sel paralel).

Menilai Persyaratan Tingkat Pembuangan

Laju pengosongan daya, yang sering dinyatakan sebagai laju C, menunjukkan seberapa cepat baterai dapat menyalurkan energinya dengan aman. Laju pengosongan daya 1C berarti baterai akan terkuras daya sepenuhnya dalam waktu satu jam, sedangkan laju 2C berarti baterai akan terkuras daya sepenuhnya dalam waktu 30 menit.

Aplikasi yang menguras daya tinggi seperti perkakas listrik mungkin memerlukan laju 5C atau lebih tinggi, sementara aplikasi yang menguras daya rendah seperti lampu LED mungkin hanya memerlukan 0,5C atau kurang.

Untuk menentukan persyaratan laju pembuangan:

- Identifikasi penarikan arus puncak perangkat Anda

- Hitung C-rate berdasarkan kapasitas paket Anda

- Pastikan sel yang dipilih dapat menangani laju pelepasan ini dengan aman

- Pertimbangkan implikasi termal dari tingkat pelepasan yang tinggi

Misalnya, jika perangkat Anda memiliki arus puncak sebesar 15A dan paket Anda memiliki kapasitas 6Ah:

Laju C yang dibutuhkan = 15A ÷ 6Ah = 2,5C

Selanjutnya, Anda perlu memilih sel 18650 yang memiliki nilai minimal 2,5C untuk pelepasan daya terus-menerus. Banyak produsen yang menentukan arus pelepasan daya terus-menerus maksimum, bukan nilai C, jadi Anda perlu mengubahnya sesuai kebutuhan.

Pertimbangan Lingkungan

Lingkungan pengoperasian berdampak signifikan terhadap kinerja dan umur baterai. Faktor-faktor yang perlu dipertimbangkan meliputi:

- Kisaran suhu: Sebagian besar sel lithium-ion bekerja optimal pada suhu 20-30°C. Kinerja menurun drastis pada suhu rendah, dan suhu tinggi mempercepat penuaan. Jika aplikasi Anda beroperasi pada suhu ekstrem, pertimbangan khusus dalam manajemen termal akan diperlukan.

- Kelembaban dan kelembapan: Baterai yang terkena kelembapan tinggi memerlukan penyegelan dan tindakan perlindungan yang tepat untuk mencegah masuknya kelembapan.

- Getaran dan guncangan: Aplikasi dengan tekanan mekanis yang signifikan memerlukan penguatan struktural tambahan dan pemasangan sel yang aman.

- Ketinggian: Untuk aplikasi di dataran tinggi, tekanan atmosfer yang berkurang dapat memengaruhi efisiensi pendinginan dan berpotensi memengaruhi kinerja baterai.

Untuk setiap faktor lingkungan, tentukan kisaran dan kondisi puncak yang diharapkan, lalu rancang strategi mitigasi yang tepat.

Batasan Ukuran dan Berat Fisik

Dimensi fisik dan batasan berat aplikasi Anda akan memengaruhi desain paket baterai Anda secara signifikan. Pertimbangkan:

- Dimensi ruang yang tersedia (panjang, lebar, tinggi)

- Batasan berat

- Pertimbangan pemasangan dan persyaratan orientasi

- Kebutuhan konektor dan perutean kabel

- Persyaratan kemudahan servis dan aksesibilitas

Kendala-kendala ini akan membantu menentukan konfigurasi, pengaturan sel, dan desain casing paket Anda. Dalam beberapa kasus, Anda mungkin perlu membuat pilihan antara kapasitas, voltase, dan kendala fisik.

Rekayasa Konfigurasi Baterai

Penataan sel dalam kemasan baterai Anda secara langsung memengaruhi tegangan, kapasitas, kemampuan penyaluran daya, dan dimensi fisiknya. Pemilihan konfigurasi yang optimal memerlukan penyeimbangan faktor-faktor ini dengan persyaratan khusus aplikasi Anda.

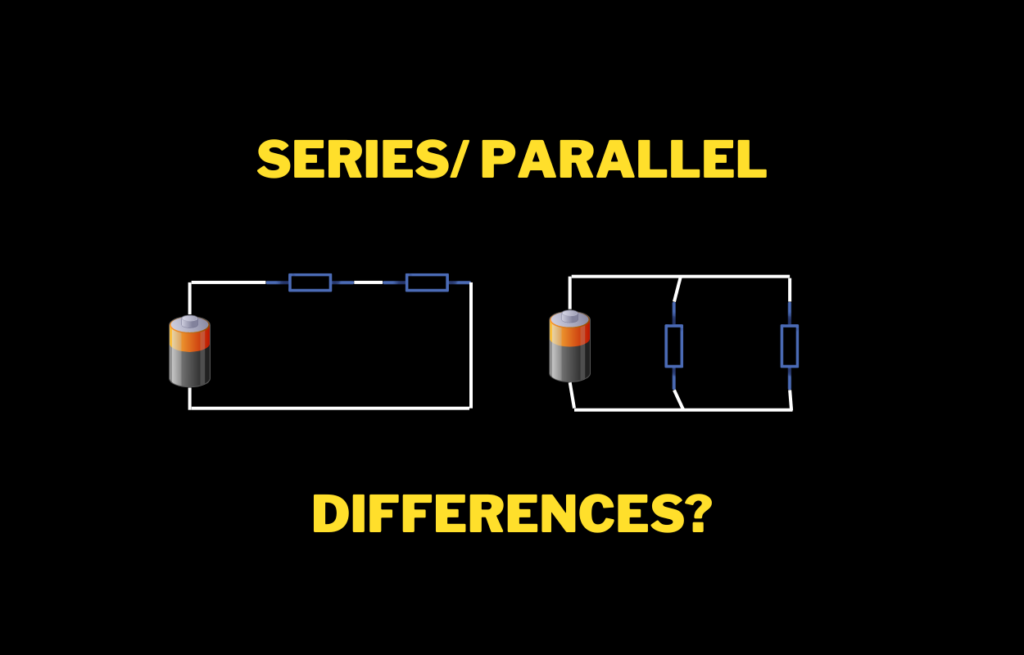

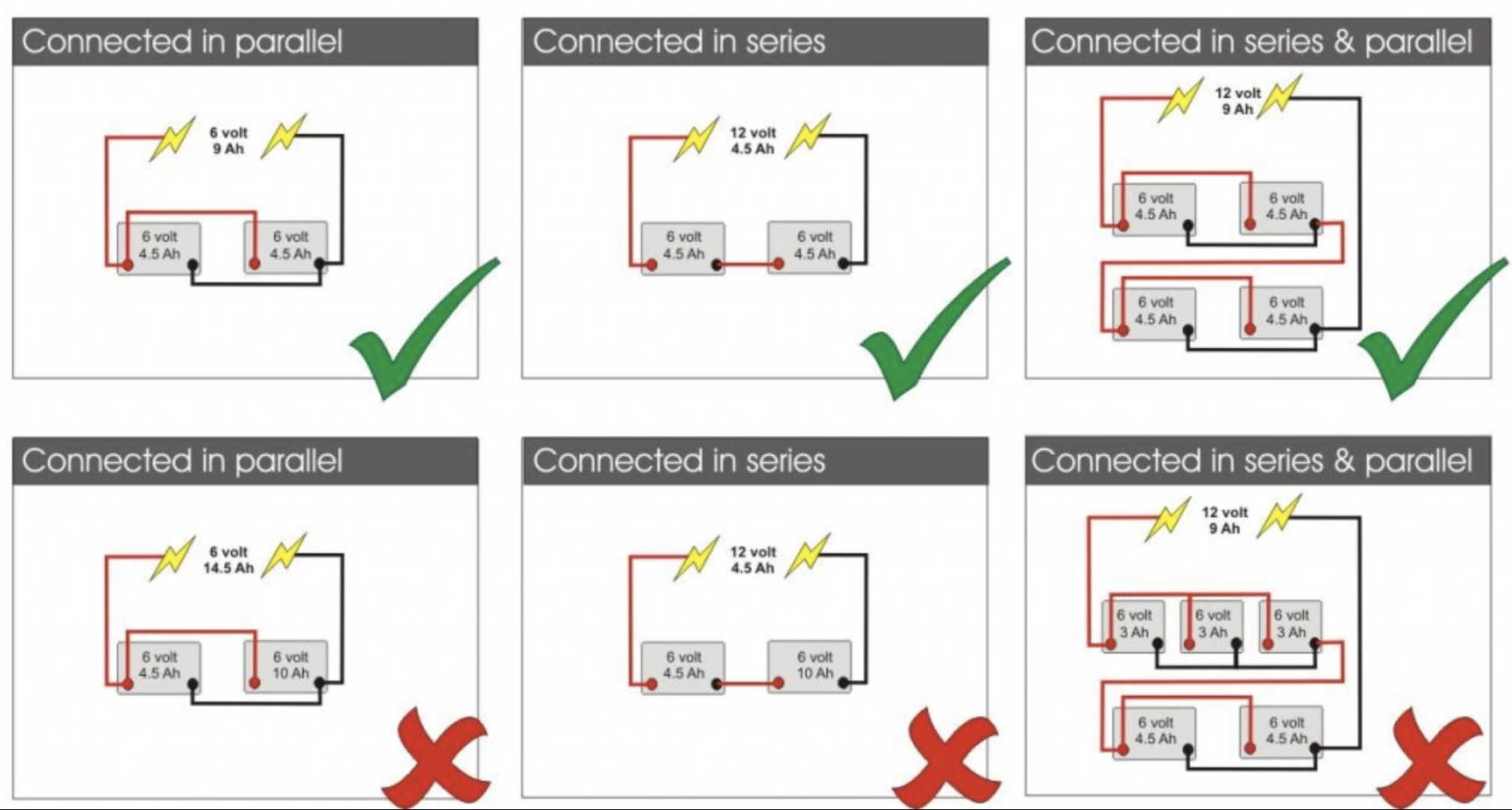

Rangkaian Seri vs. Rangkaian Paralel

Konfigurasi baterai biasanya dijelaskan menggunakan nomenklatur yang menunjukkan jumlah sel dalam seri dan paralelMisalnya, konfigurasi 4S3P berisi 4 sel seri dan 3 sel paralel, sehingga totalnya menjadi 12 sel.

Koneksi seri meningkatkan tegangan sambil mempertahankan kapasitas yang sama. Ketika sel dihubungkan secara seri (terminal positif ke terminal negatif), tegangannya akan bertambah. Pengaturan ini penting untuk aplikasi yang membutuhkan tegangan lebih tinggi daripada yang dapat disediakan oleh satu sel.

Koneksi paralel meningkatkan kapasitas sambil mempertahankan voltase yang sama. Ketika sel dihubungkan secara paralel (terminal positif ke terminal positif, negatif ke negatif), kapasitasnya akan bertambah. Pengaturan ini penting untuk aplikasi yang membutuhkan waktu pengoperasian lebih lama.

Konfigurasi seri-paralel menggabungkan kedua pendekatan tersebut untuk mencapai tegangan dan kapasitas yang lebih tinggi. Ini adalah pengaturan yang paling umum untuk paket baterai multi-sel, karena memungkinkan penskalaan yang fleksibel untuk memenuhi berbagai persyaratan.

Rumus Matematika untuk Desain Konfigurasi

Memahami hubungan matematika dalam konfigurasi baterai membantu merancang paket yang secara tepat memenuhi persyaratan:

Untuk koneksi seri:

- Tegangan Total = Tegangan Sel Individual × Jumlah Sel dalam Seri

- Kapasitas Total = Kapasitas Sel Individu

Untuk koneksi paralel:

- Tegangan Total = Tegangan Sel Individual

- Kapasitas Total = Kapasitas Sel Individu × Jumlah Sel yang Diparalelkan

Untuk konfigurasi seri-paralel:

- Tegangan Total = Tegangan Sel Individual × Jumlah Grup Seri

- Kapasitas Total = Kapasitas Sel Individu × Jumlah Sel per Grup Paralel

Selain itu, rumus ini membantu menghitung parameter paket penting lainnya:

- Arus Pelepasan Kontinu Maksimum = Arus Maksimum Sel Individu × Jumlah Grup Paralel

- Resistansi Internal (perkiraan) = (Resistansi Sel Individu × Jumlah Grup Seri) ÷ Jumlah Grup Paralel

Perhitungan ini memberikan dasar untuk memilih konfigurasi yang tepat berdasarkan persyaratan aplikasi Anda.

Mengoptimalkan untuk Aplikasi Tertentu

Aplikasi yang berbeda memprioritaskan aspek kinerja yang berbeda, sehingga memerlukan pengoptimalan konfigurasi yang khusus sesuai dengan kebutuhannya:

Untuk aplikasi daya tinggi (seperti perkakas listrik atau drone):

- Prioritaskan resistansi internal yang rendah

- Gunakan sel dengan peringkat pelepasan yang tinggi

- Pertimbangkan jumlah paralel yang lebih tinggi untuk mendistribusikan beban saat ini

- Terapkan manajemen termal yang kuat

Untuk aplikasi energi tinggi (seperti kendaraan listrik):

- Berfokus pada memaksimalkan kapasitas sambil memenuhi persyaratan tegangan

- Menyeimbangkan kepadatan energi dengan siklus hidup

- Mengoptimalkan distribusi berat dan efisiensi pengemasan

Untuk aplikasi jangka panjang (seperti sistem penyimpanan energi):

- Pilih sel dengan karakteristik siklus hidup yang sangat baik

- Terapkan batasan pengisian/pengosongan yang konservatif

- Prioritaskan stabilitas termal dan kondisi pengoperasian yang konsisten

Untuk aplikasi yang sensitif terhadap biaya:

- Menyeimbangkan persyaratan kinerja dengan biaya sel

- Pertimbangkan desain BMS yang lebih sederhana jika sesuai

- Mengoptimalkan proses manufaktur untuk efisiensi

Konfigurasi ideal sering kali melibatkan kompromi antara berbagai persyaratan ini, dan menemukan keseimbangan yang tepat memerlukan pengalaman dan pemahaman mendalam tentang konteks aplikasi.

Menyeimbangkan Persyaratan Daya dengan Kendala Fisik

Membuat paket baterai yang optimal memerlukan pertimbangan cermat tentang bagaimana susunan fisik sel memengaruhi kinerja dan faktor bentuk:

Persyaratan profil ramping mungkin mendiktekan susunan sel yang datar, yang berpotensi membatasi koneksi seri tetapi memungkinkan pengelompokan paralel yang diperluas. Pendekatan ini bekerja dengan baik untuk aplikasi seperti laptop atau tablet di mana ketebalan merupakan kendala utama.

Distribusi berat menjadi penting dalam aplikasi seperti drone atau peralatan portabel, di mana keseimbangan memengaruhi kegunaan dan kinerja. Penataan sel harus mempertimbangkan pusat gravitasi dan bagaimana hal itu memengaruhi perangkat secara keseluruhan.

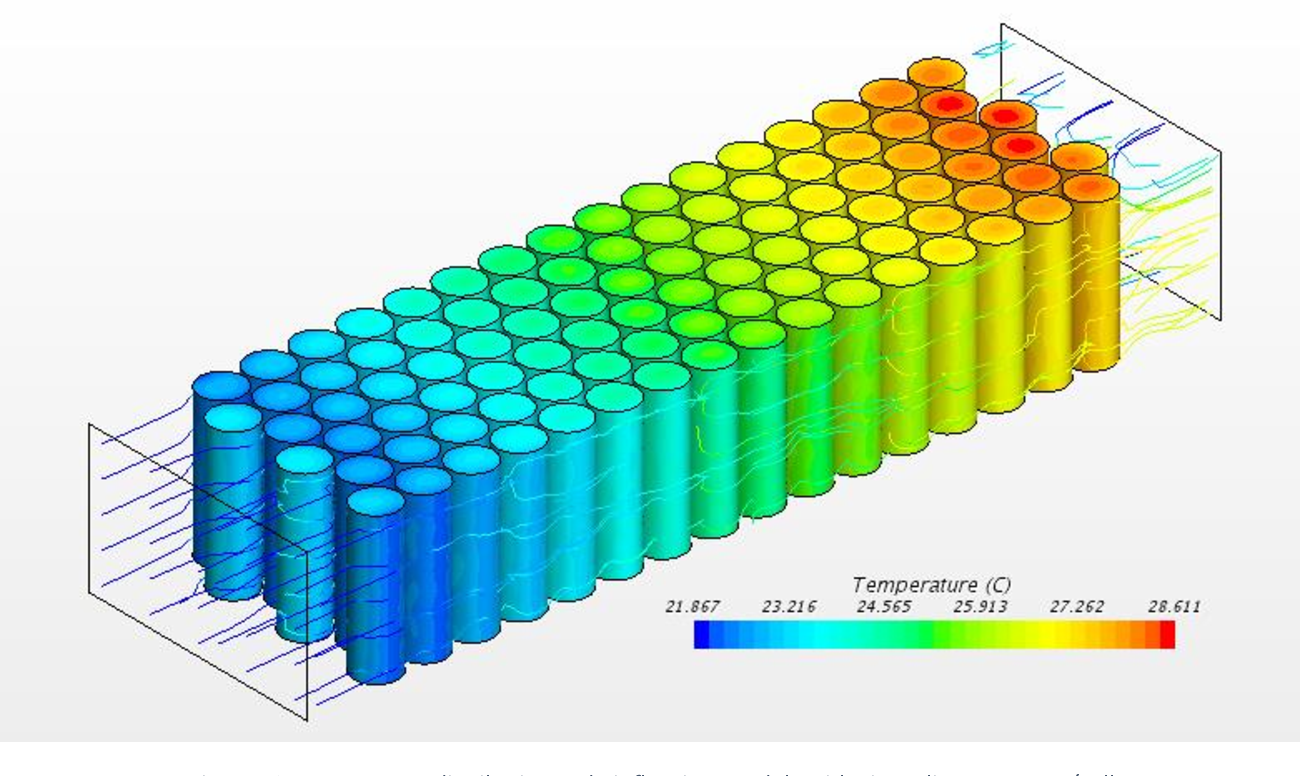

Jalur pembuangan panas dipengaruhi oleh susunan sel. Sel menghasilkan panas selama pengoperasian, dan konfigurasi Anda harus memungkinkan pendinginan yang efisien, terutama untuk sel yang terletak di bagian tengah kemasan.

Integritas struktural Pertimbangan mungkin memerlukan struktur dukungan tambahan atau penguatan, terutama untuk kemasan yang lebih besar atau yang rentan terhadap getaran atau benturan.

Perangkat lunak pemodelan 3D telah menjadi penting untuk memvisualisasikan bagaimana konfigurasi yang berbeda akan sesuai dalam ruang yang tersedia, memungkinkan iterasi dan pengoptimalan yang cepat sebelum pembuatan prototipe fisik dimulai.

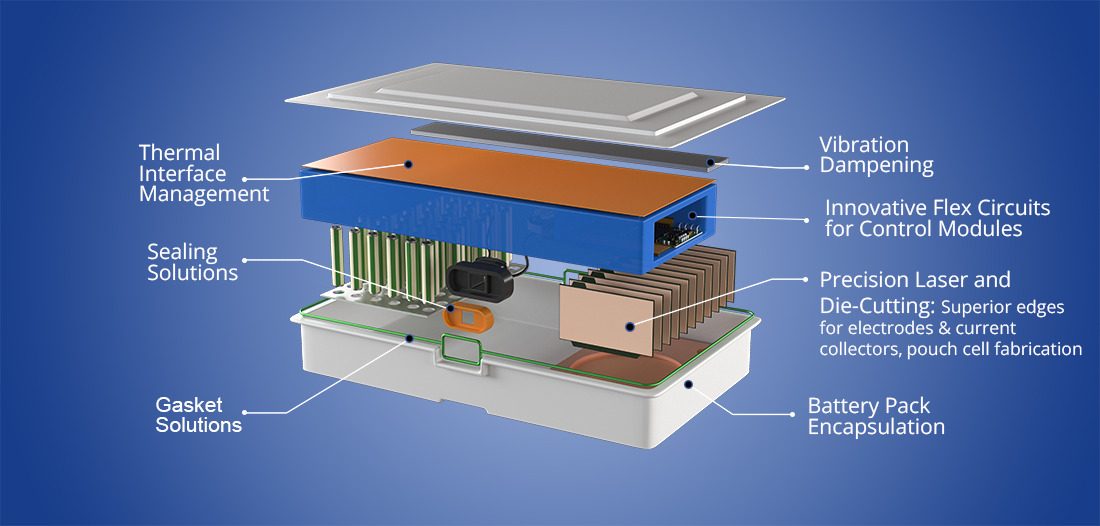

Sistem Manajemen Termal

Manajemen termal yang efektif sangat penting untuk memastikan keamanan, keawetan, dan kinerja yang konsisten dalam paket baterai 18650 khusus. Karena kepadatan energi terus meningkat dalam sel 2025, pertimbangan termal menjadi lebih penting.

Memahami Pembangkitan Panas dalam Baterai

Panas dalam kemasan baterai berasal dari tiga sumber utama:

- Pemanasan Joule (Kerugian I²R): Saat arus mengalir melalui sel dan sambungan, resistansi menyebabkan energi diubah menjadi panas. Efek ini meningkat secara eksponensial seiring dengan arus, sehingga sangat signifikan selama aplikasi dengan debit tinggi.

- Reaksi elektrokimia: Proses kimia di dalam sel menghasilkan panas selama pengisian dan pengosongan. Panas yang dihasilkan ini bervariasi tergantung pada kimia dan kondisi pengisian tertentu.

- Faktor lingkungan: Suhu eksternal, radiasi matahari, dan sumber panas di dekatnya semuanya dapat berkontribusi terhadap beban termal pada paket baterai.

Memahami sumber panas ini membantu mengidentifikasi kebutuhan manajemen termal yang penting untuk aplikasi spesifik Anda. Misalnya, aplikasi dengan pelepasan panas tinggi akan memerlukan solusi yang difokuskan pada pengelolaan pemanasan Joule, sementara aplikasi luar ruangan mungkin perlu mengatasi variasi suhu lingkungan.

Solusi Pendinginan Pasif

Pendinginan pasif bergantung pada proses fisik alami tanpa memerlukan masukan energi tambahan. Pendekatan ini lebih disukai karena kesederhanaannya, keandalannya, dan tidak memerlukan daya parasit:

Jarak sel menyediakan celah udara antar sel untuk meningkatkan luas permukaan dan memungkinkan terjadinya konveksi alami. Jarak optimal bergantung pada kebutuhan termal aplikasi, dengan celah tipikal berkisar antara 0,5 mm hingga 2 mm.

Bahan antarmuka termal (TIM) meningkatkan perpindahan panas antara sel dan struktur penghilang panas. TIM modern yang digunakan pada tahun 2025 meliputi senyawa berbasis silikon, bahan pengubah fase, dan lembaran grafit dengan konduktivitas termal berkisar antara 3-25 W/m·K.

Bahan perubahan fase (PCM) menyerap panas selama lonjakan suhu, menyimpannya sebagai panas laten selama transisi fase. PCM canggih pada tahun 2025 menawarkan penyerapan energi sebesar 180-250 J/g dengan suhu transisi yang disesuaikan secara cermat dengan rentang operasi sel lithium-ion yang optimal.

Penyerap panas meningkatkan luas permukaan efektif untuk pembuangan panas. Aluminium tetap menjadi bahan pilihan untuk penyerap panas baterai karena keseimbangan konduktivitas termal, berat, dan biayanya yang sangat baik.

Teknik Pendinginan Aktif

Sistem pendinginan aktif menggunakan komponen bertenaga untuk meningkatkan pembuangan panas. Meskipun menambah kompleksitas dan konsumsi energi, sistem ini memberikan kinerja pendinginan yang unggul untuk aplikasi yang menuntut:

Pendinginan udara paksa menggunakan kipas untuk meningkatkan aliran udara di seluruh unit baterai. Desain modern sering kali menggabungkan kipas berkecepatan variabel yang dikontrol suhu untuk mengoptimalkan keseimbangan antara kinerja pendinginan dan kebisingan.

Pendinginan cair mengalirkan cairan pendingin melalui saluran yang bersentuhan langsung dengan atau di dekat sel. Pendekatan ini menawarkan efisiensi pendinginan dan keseragaman suhu tertinggi tetapi memerlukan pompa, radiator, dan penyegelan yang cermat untuk mencegah kebocoran.

Pendinginan termoelektrik menggunakan efek Peltier untuk memompa panas secara aktif dari satu sisi perangkat ke sisi lainnya. Meskipun kurang umum karena keterbatasan efisiensi, efek ini memungkinkan kontrol suhu yang tepat dalam aplikasi khusus.

Untuk aplikasi berkinerja tinggi pada tahun 2025, sistem hibrida yang menggabungkan elemen pendinginan pasif dan aktif semakin umum. Sistem ini menyediakan pendinginan dasar yang kuat dengan pendinginan aktif tambahan yang hanya aktif saat dibutuhkan.

Pemilihan Material untuk Manajemen Termal

Pemilihan material secara signifikan mempengaruhi efektivitas manajemen termal:

Pemegang sel dan komponen struktural harus menyeimbangkan konduktivitas termal dengan persyaratan isolasi listrik. Material modern mencakup plastik konduktif termal khusus dengan konduktivitas 1-30 W/m·K sambil mempertahankan sifat isolasi listrik.

Bahan penutup harus menyeimbangkan kinerja termal dengan perlindungan mekanis, penyegelan lingkungan, dan pertimbangan estetika. Aluminium tetap populer karena sifat termalnya yang sangat baik, sementara komposit dan polimer khusus menawarkan alternatif untuk persyaratan tertentu.

Senyawa antarmuka termal terus berkembang, dengan tahun 2025 akan melihat peningkatan penggunaan karbon nanotube dan material yang ditingkatkan dengan grafen yang menawarkan konduktivitas termal melebihi 40 W/m·K sambil mempertahankan fleksibilitas dan stabilitas jangka panjang.

Struktur pembuangan panas biasanya menggunakan material dengan konduktivitas termal tinggi seperti aluminium (237 W/m·K) atau tembaga (401 W/m·K). Kemajuan terkini dalam ilmu material telah memperkenalkan komposit serat karbon dengan sifat termal yang dioptimalkan secara terarah untuk aplikasi khusus.

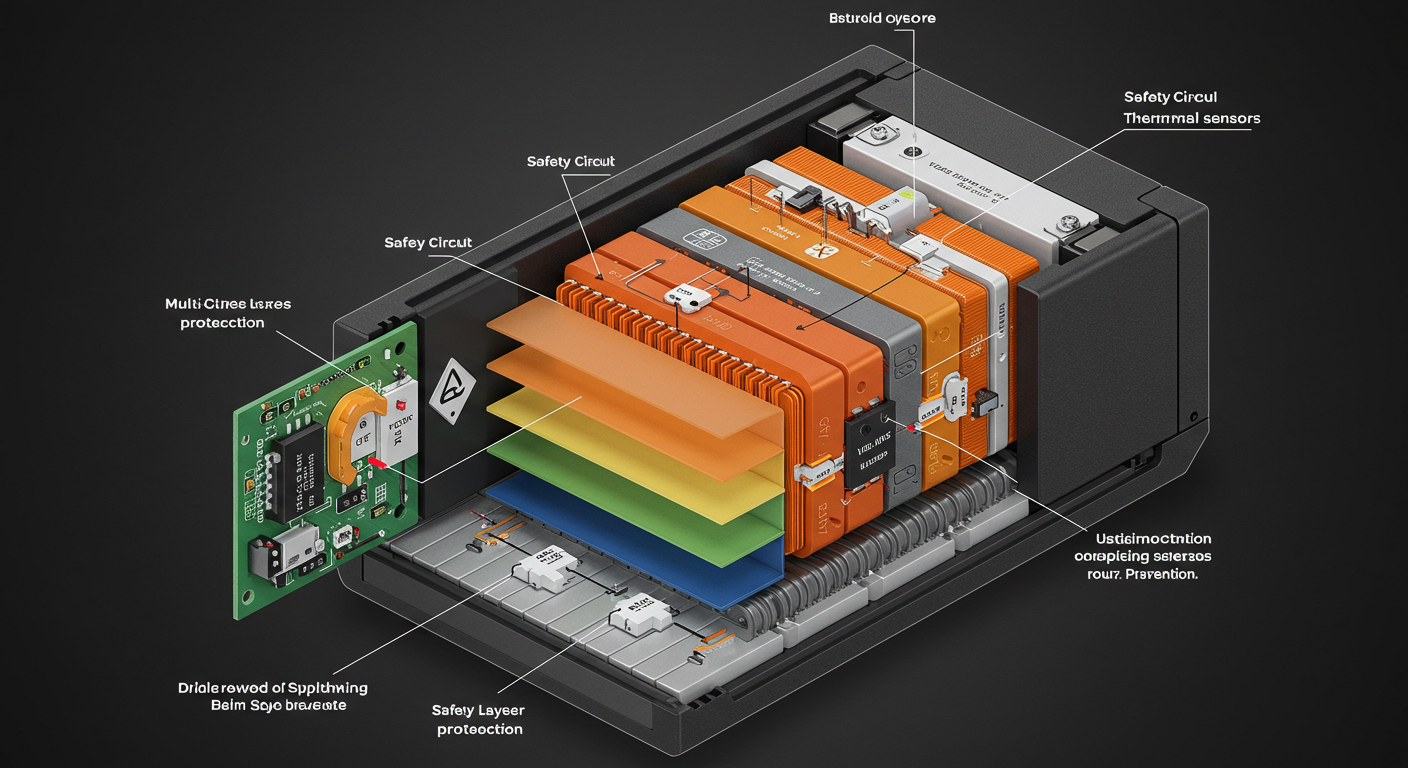

Integrasi Sistem Manajemen Baterai

Sistem Manajemen Baterai (BMS) adalah kecerdasan di balik pengoperasian baterai 18650 yang aman dan efisien. Solusi BMS modern menggabungkan fitur perlindungan canggih dengan kemampuan pemantauan dan pengoptimalan tingkat lanjut.

Fungsi dan Persyaratan Inti BMS

BMS yang komprehensif melakukan beberapa fungsi penting:

Perlindungan sel Peran utamanya adalah mencegah sel beroperasi di luar parameter aman. Ini termasuk mencegah pengisian berlebih, pengosongan berlebih, arus berlebih, dan beroperasi di luar rentang suhu aman.

Penyeimbangan sel memastikan semua sel dalam rangkaian seri mempertahankan status pengisian daya yang sama. Fungsi ini penting untuk memaksimalkan kapasitas yang dapat digunakan dan mencegah sel-sel individual mengalami kondisi stres yang dapat menyebabkan kegagalan dini.

Estimasi negara memberikan informasi tentang kondisi baterai saat ini, termasuk status pengisian daya (SoC), status kesehatan (SoH), dan status fungsi (SoF). Estimasi ini membantu mengoptimalkan kinerja dan memprediksi kebutuhan perawatan.

Manajemen termal pemantauan dan kontrol memastikan sel beroperasi dalam kisaran suhu optimal, memperpanjang umur dan mempertahankan kinerja.

Antarmuka komunikasi memungkinkan BMS melaporkan informasi status dan menerima perintah dari sistem host, memungkinkan integrasi dengan fungsi manajemen sistem yang lebih luas.

Fitur Sirkuit Perlindungan

Sirkuit perlindungan modern menggabungkan beberapa lapisan fitur keselamatan untuk mencegah kondisi berbahaya:

Proteksi arus lebih mencegah penarikan arus berlebih yang dapat merusak sel atau menimbulkan panas yang berbahaya. Sistem canggih pada tahun 2025 dilengkapi perlindungan multilevel dengan ambang batas dan waktu respons yang berbeda untuk berbagai skenario arus berlebih.

Perlindungan tegangan lebih selama pengisian daya mencegah kerusakan sel dengan menghentikan pengisian daya saat sel mencapai tegangan aman maksimum (biasanya 4,2 V untuk sel litium-ion standar). Ketepatan dalam fungsi ini sangat penting, dengan sistem modern mempertahankan akurasi tegangan dalam ±10 mV.

Perlindungan tegangan rendah mencegah pelepasan muatan berlebihan yang dapat merusak sel secara permanen. BMS memutus beban saat sel mana pun mendekati tegangan aman minimumnya, biasanya 2,5-3,0V tergantung pada kimia sel tertentu.

Perlindungan hubung singkat memberikan respons segera terhadap korsleting eksternal, dengan cepat memutus baterai. Sistem modern dapat mendeteksi dan merespons korsleting dalam waktu kurang dari 100 mikrodetik.

Perlindungan berbasis suhu memonitor suhu sel dan kemasan, memutus sambungan baterai jika suhu melebihi rentang operasi yang aman. Beberapa sensor suhu di seluruh kemasan memastikan pemantauan menyeluruh terhadap kondisi termal.

Pemantauan dan Pengumpulan Data

Kemampuan pemantauan tingkat lanjut memberikan wawasan tentang kinerja dan kesehatan baterai:

Pemantauan tegangan sel melacak voltase sel individual, yang memungkinkan BMS mempertahankan voltase sel yang seimbang melalui pengisian atau pengosongan selektif. Konverter analog-ke-digital (ADC) presisi tinggi pada BMS 2025 mencapai resolusi 14-16 bit, yang memungkinkan pengukuran voltase dengan presisi sub-milivolt.

Pemantauan saat ini menyediakan data waktu nyata tentang laju pengisian dan pengosongan. Sensor efek Hall atau resistor shunt presisi dengan rangkaian pengukuran khusus memungkinkan pengukuran arus yang akurat dalam rentang yang luas, biasanya dari miliampere hingga ratusan ampere dengan akurasi yang lebih baik daripada 1%.

Pemantauan suhu Penggunaan sensor yang ditempatkan secara strategis di seluruh kemasan membantu mengidentifikasi titik panas dan memastikan pengoperasian dalam rentang suhu yang aman. Sistem modern menggunakan sensor suhu digital dengan akurasi ±0,5°C atau lebih baik.

Pelacakan impedansi mengukur perubahan resistansi internal sel dari waktu ke waktu, memberikan indikasi awal penuaan sel atau potensi kegagalan. Fitur canggih ini menjadi standar dalam solusi BMS berkinerja tinggi untuk tahun 2025.

Kemampuan BMS Cerdas untuk tahun 2025

Evolusi teknologi manajemen baterai telah memperkenalkan fitur-fitur “pintar” canggih yang meningkatkan kinerja, keamanan, dan pengalaman pengguna:

Algoritma kecerdasan buatan menganalisis pola penggunaan baterai dan kondisi lingkungan untuk mengoptimalkan parameter pengisian dan pengosongan secara dinamis. Sistem adaptif ini dapat memperpanjang masa pakai baterai hingga 15-25% dibandingkan dengan pendekatan parameter tetap tradisional.

Pemeliharaan prediktif Kemampuan ini menggunakan data historis dan pemantauan waktu nyata untuk memperkirakan potensi masalah sebelum menyebabkan kegagalan. Dengan mendeteksi perubahan kecil dalam metrik kinerja, sistem dapat memberi tahu pengguna untuk menjadwalkan perawatan atau penggantian.

Integrasi Internet of Things (IoT) memungkinkan pemantauan dan pengelolaan sistem baterai dari jarak jauh. Pengguna dapat mengakses informasi status secara real-time, menerima peringatan, dan bahkan memperbarui firmware BMS dari jarak jauh melalui koneksi cloud yang aman.

Optimasi energi Fitur-fitur tersebut secara dinamis menyesuaikan penyaluran daya berdasarkan pola penggunaan dan kebutuhan, memaksimalkan efisiensi dan memperpanjang waktu pengoperasian. Sistem ini dapat memprioritaskan fungsi-fungsi penting dan menyesuaikan parameter kinerja secara real-time.

Menurut analis industri, pasar BMS pintar diprediksi tumbuh pada tingkat pertumbuhan tahunan gabungan 19,1% hingga 2032, mencapai perkiraan nilai pasar $41 miliar.

Protokol Komunikasi dan Integrasi

Integrasi yang mulus dengan sistem host memerlukan antarmuka komunikasi dan protokol yang tepat:

BISA bis tetap menjadi standar industri untuk aplikasi otomotif dan industri karena ketahanan dan keandalannya. Standar CAN FD (Flexible Data-Rate) terbaru mendukung bandwidth yang lebih tinggi untuk pelaporan data yang lebih komprehensif, dengan kecepatan hingga 8 Mbps.

I²C dan SPI Antarmuka menyediakan opsi komunikasi yang efisien untuk aplikasi tertanam. Protokol ini menawarkan keseimbangan yang baik antara kesederhanaan dan fungsionalitas, meskipun tidak memiliki kekebalan terhadap gangguan dan kemampuan jarak seperti CAN.

konektivitas USB menyediakan integrasi yang mudah dengan komputer dan perangkat elektronik konsumen. BMS modern sering kali menerapkan USB Type-C dengan dukungan Power Delivery, yang memungkinkan komunikasi data dan pengiriman daya melalui satu koneksi.

Bluetooth Energi Rendah (BLE) Dan Wifi gratis opsi memungkinkan pemantauan dan kontrol nirkabel. BLE 5.3, standar dalam desain 2025, menawarkan jangkauan yang lebih luas dan koeksistensi yang lebih baik dengan teknologi nirkabel lainnya, sekaligus tetap hemat energi untuk aplikasi bertenaga baterai.

Metode dan Bahan Penyambungan

Sambungan antar sel merupakan titik potensial kegagalan pada setiap paket baterai. Penerapan teknik dan material yang telah terbukti memastikan sambungan yang andal dan berdaya tahan rendah yang menjaga integritas sepanjang masa pakai baterai.

Opsi Interkoneksi Sel

Ada berbagai metode untuk menghubungkan sel 18650, masing-masing dengan keunggulan khusus untuk aplikasi yang berbeda:

Strip nikel yang dilas menyediakan sambungan dengan resistansi rendah dan stabilitas mekanis yang sangat baik. Sambungan ini telah menjadi standar industri untuk sebagian besar aplikasi karena keandalan dan kapasitas daya hantarnya.

Interkoneksi berbasis PCB mengintegrasikan jalur koneksi ke dalam papan sirkuit cetak, yang memungkinkan desain yang ringkas dan pembuatan yang disederhanakan untuk pengaturan tertentu. PCB fleksibel yang canggih memungkinkan pengaturan sel tiga dimensi dengan sensor suhu terintegrasi dan pemantauan tegangan.

Sistem busbar menggunakan batang tembaga atau aluminium padat untuk aplikasi arus tinggi, menawarkan resistansi yang sangat rendah dengan biaya peningkatan berat dan volume. Batang ini biasanya digunakan dalam kemasan industri yang lebih besar daripada aplikasi konsumen.

Kontak pegas menyediakan sambungan nonpermanen yang memungkinkan penggantian sel, meskipun biasanya memiliki resistansi lebih tinggi daripada sambungan las. Sambungan ini terkadang digunakan dalam aplikasi yang mengutamakan kemudahan servis daripada kinerja maksimal.

Teknik Pengelasan Titik dan Praktik Terbaik

Pengelasan titik adalah metode yang disukai untuk menghubungkan sel 18650, karena menghasilkan sambungan yang kuat dan resistansi rendah tanpa menerapkan panas berlebihan ke sel:

Intensitas dan durasi denyut nadi harus dikalibrasi dengan cermat sesuai bahan dan ketebalan tab tertentu. Energi yang terlalu sedikit akan menghasilkan sambungan yang lemah, sedangkan energi yang berlebihan dapat merusak struktur internal atau fitur keselamatan sel.

Pola las harus mendistribusikan tekanan mekanis dan aliran arus. Beberapa las per sambungan (biasanya 2-4) memastikan redundansi dan mengurangi arus melalui satu titik las.

Pemilihan material tab memengaruhi kualitas las dan keandalan jangka panjang. Nikel murni (Ni200/201) memberikan konduktivitas yang sangat baik dengan kemampuan las yang baik, sementara baja berlapis nikel menawarkan kekuatan mekanis yang lebih tinggi dengan mengorbankan resistansi yang sedikit lebih tinggi.

Perawatan elektroda sangat penting untuk kualitas las yang konsisten. Pembersihan dan pembalutan elektroda secara teratur mencegah kontaminasi dan deformasi yang dapat menyebabkan hasil las yang kurang optimal.

Untuk produksi bervolume tinggi, sistem pengelasan otomatis dengan parameter yang dikontrol komputer dan verifikasi kualitas berbasis penglihatan memastikan sambungan yang konsisten dan andal dengan penolakan minimal.

Pemilihan dan Pertimbangan Ukuran Kawat

Ukuran kabel yang tepat sangat penting untuk sambungan eksternal guna mencegah penurunan tegangan dan timbulnya panas:

Kapasitas saat ini adalah pertimbangan utama untuk pemilihan ukuran kawat. Sebagai aturan praktis, kawat berisolasi silikon berkualitas tinggi dapat mengalirkan sekitar 5A per milimeter persegi luas penampang dengan pemanasan minimal.

Penurunan tegangan Perhitungan harus memperhitungkan panjang kabel dan arus. Untuk sebagian besar aplikasi, disarankan untuk membatasi penurunan tegangan hingga kurang dari 2% dari tegangan sistem.

Peringkat suhu isolasi kawat harus sesuai dengan lingkungan operasi yang diharapkan. Isolasi silikon modern biasanya menawarkan nilai dari -60°C hingga +200°C, sehingga cocok untuk sebagian besar aplikasi baterai.

Persyaratan fleksibilitas memengaruhi pemilihan konduktor dan isolasi. Aplikasi dengan gerakan atau getaran yang sering mendapat manfaat dari konduktor beruntai lebih halus dan bahan isolasi yang lebih fleksibel.

Tabel ini memberikan panduan umum untuk ukuran kawat dalam aplikasi paket baterai 18650:

| Arus Maksimum | AWG yang Direkomendasikan | Luas penampang | Aplikasi Umum |

|---|---|---|---|

| 5A | 18 AWG | 0,82 mm² | Perangkat konsumen kecil |

| 10A | 16 AWG | 1,31 mm² | Aplikasi daya sedang |

| 20A | 12 AWG | 3,31 mm² | Peralatan portabel berdaya tinggi |

| 30Sebuah | 10 AWG | 5,26 mm² | Kendaraan listrik, perkakas listrik |

| 50Sebuah | 8 AWG | Luas 8,36 mm² | Aplikasi arus tinggi |

Rekomendasi ini mengasumsikan konduktor tembaga dengan isolasi berkualitas tinggi dan suhu sekitar di bawah 50°C.

Jenis Konektor dan Aplikasi

Memilih konektor yang tepat memastikan pengiriman daya yang andal dan mencegah pemutusan sambungan yang tidak disengaja atau koneksi yang salah:

Konektor XT60/XT90 telah menjadi standar industri untuk aplikasi daya sedang hingga tinggi, yang masing-masing dapat menangani hingga 60A dan 90A. Desain terpolarisasinya mencegah koneksi terbalik, dan kontak berlapis emas memberikan resistansi kontak rendah dan ketahanan korosi.

Tiang Listrik Anderson Konektor menawarkan desain modular dan dapat membersihkan sendiri karena tindakan kontaknya yang menyeka. Konektor ini dinilai untuk beberapa siklus koneksi dan mempertahankan resistansi kontak yang rendah bahkan setelah ribuan siklus penyambungan/pelepasan.

Desain terminal khusus baterai untuk pemasangan permanen atau semi-permanen sering menggunakan sambungan baut M5-M8 dengan spesifikasi torsi yang tepat untuk memastikan sambungan resistansi rendah yang tetap stabil seiring berjalannya waktu.

Konektor keseimbangan (seperti JST-XH) menyediakan akses ke voltase sel individual untuk pemantauan dan penyeimbangan. Ini biasanya hanya menangani arus rendah tetapi penting untuk koneksi BMS dalam konfigurasi seri.

Untuk aplikasi yang memerlukan penyambungan/pemutusan sambungan yang sering, pertimbangkan konektor dengan fitur tambahan seperti mekanisme penguncian, penyegelan lingkungan, atau kemampuan pemutusan sambungan cepat.

Protokol Kontrol Kualitas dan Pengujian

Pengujian menyeluruh sangat penting untuk memverifikasi kinerja, keamanan, dan keandalan baterai. Program pengujian terstruktur mengidentifikasi potensi masalah sebelum sampai ke konsumen dan menyediakan data untuk perbaikan berkelanjutan.

Pengujian dan Validasi Sel

Pengujian sel individual memberikan dasar untuk kualitas kemasan dengan memastikan semua sel memenuhi spesifikasi:

Verifikasi kapasitas mengukur kapasitas aktual dalam kondisi terkendali, biasanya dengan mengisi penuh sel dan kemudian melepaskannya pada laju 0,5C sambil mengukur keluaran energi. Standar industri mengharuskan sel untuk menghasilkan setidaknya 95% dari kapasitas terukur saat baru.

Pengukuran resistansi internal mengidentifikasi sel dengan resistansi yang sangat tinggi yang dapat menyebabkan masalah kinerja atau masalah keamanan. Hal ini biasanya diukur menggunakan metode impedansi AC atau teknik pulsa DC.

Pengujian pelepasan sendiri mengidentifikasi sel dengan cacat produksi atau masalah kontaminasi. Sel 18650 berkualitas tinggi harus menunjukkan tingkat pengosongan daya sendiri di bawah 3% per bulan pada suhu ruangan.

Performa bersepeda mengevaluasi retensi kapasitas selama beberapa siklus pengisian-pengosongan daya. Pengujian yang dipercepat dapat melakukan ratusan siklus pada kecepatan atau suhu yang lebih tinggi untuk memprediksi kinerja jangka panjang.

Metode pengendalian proses statistik membantu mengidentifikasi tren atau pergeseran kinerja sel yang mungkin mengindikasikan masalah manufaktur, sehingga memungkinkan intervensi dini sebelum masalah menyebar luas.

Persyaratan Pengujian Tingkat Paket

Setelah dirakit, seluruh paket baterai menjalani pengujian untuk memverifikasi kinerja dan keamanan secara keseluruhan:

Pengujian fungsional memverifikasi semua aspek pengoperasian paket, termasuk pengisian, pengosongan, fitur perlindungan, dan fungsionalitas BMS. Ini biasanya mencakup pengujian pada laju arus minimum, nominal, dan maksimum yang ditentukan.

Pengujian lingkungan memaparkan kemasan pada kondisi pengoperasian yang diharapkan, termasuk suhu ekstrem, kelembaban, getaran, dan guncangan. Pengujian ini memverifikasi kinerja pada rentang lingkungan yang ditentukan dan memastikan kemasan dapat menahan tekanan mekanis yang diharapkan.

Pengujian penyalahgunaan sengaja memasukkan paket ke dalam kondisi yang melampaui spesifikasi untuk memverifikasi fitur keselamatan. Ini termasuk pengujian hubungan arus pendek, pengujian pengisian berlebih, pengujian pengosongan berlebih, dan dalam beberapa kasus, pengujian penetrasi atau penghancuran.

Kinerja termal langkah evaluasi kenaikan suhu selama operasi dan memverifikasi bahwa semua sel tetap dalam batas suhu aman bahkan dalam kondisi terburuk.

Pengujian ini harus dirancang untuk mencerminkan pola penggunaan di dunia nyata sambil memastikan semua spesifikasi diverifikasi.

Standar Sertifikasi Keselamatan

Berbagai standar mengatur keamanan baterai untuk berbagai aplikasi dan pasar:

PBB 38.3 Sertifikasi ini diperlukan untuk transportasi baterai lithium dan mencakup berbagai pengujian termasuk simulasi ketinggian, siklus termal, getaran, guncangan, hubungan arus pendek eksternal, benturan, pengisian daya berlebih, dan pelepasan paksa.

Standar IEC 62133 membahas persyaratan keselamatan untuk sel sekunder tertutup portabel dan baterai yang mengandung elektrolit alkali atau elektrolit non-asam lainnya, yang mencakup pengujian mekanis dan listrik.

Standar UL 1642/UL 2054 standar berlaku untuk baterai yang digunakan di pasar Amerika Serikat, dengan persyaratan komprehensif untuk keselamatan dalam kondisi normal dan abnormal.

Standar IEC 61960 menentukan uji kinerja, penunjukan, penandaan, dimensi, dan persyaratan lain untuk sel dan baterai sekunder litium untuk aplikasi portabel.

Sertifikasi biasanya memerlukan pengujian oleh laboratorium pihak ketiga yang terakreditasi, dengan dokumentasi yang harus dipelihara dan diperbarui saat desain berubah.

Metodologi Pengujian Keandalan

Pengujian keandalan tingkat lanjut membantu memprediksi kinerja jangka panjang dan mengidentifikasi mode kegagalan potensial:

Pengujian kehidupan yang dipercepat menerapkan faktor stres (seperti suhu tinggi, peningkatan laju siklus, atau arus yang lebih tinggi) untuk memampatkan waktu dan memprediksi keandalan jangka panjang. Model matematika mengkorelasikan hasil pengujian yang dipercepat dengan kinerja dunia nyata yang diharapkan.

Pengujian Kehidupan yang Sangat Dipercepat (HALT) subjek mengemas paket ke tingkat stres yang meningkat secara progresif untuk mengidentifikasi kelemahan desain. Pendekatan ini membantu menetapkan margin desain dan meningkatkan ketahanan.

Analisis mode dan efek kegagalan (FMEA) mengevaluasi secara sistematis potensi mode kegagalan, dampaknya, dan mitigasinya. Pendekatan berbasis proses ini membantu mengidentifikasi dan mengatasi risiko sebelum risiko tersebut terwujud dalam kegagalan di lapangan.

Pemodelan umur statistik menggunakan data uji untuk mengembangkan model prediktif untuk penuaan dan keausan baterai. Model ini membantu menetapkan periode garansi dan interval perawatan yang realistis.

Titik Pemeriksaan Penjaminan Mutu

Proses manufaktur menggabungkan beberapa titik pemeriksaan kualitas untuk mendeteksi masalah apa pun sebelum mencapai produk akhir:

Kontrol Kualitas Masuk (IQC) memverifikasi semua komponen memenuhi spesifikasi sebelum memasuki tahap produksi. Untuk sel 18650, hal ini biasanya meliputi pemeriksaan dimensi, inspeksi visual, dan verifikasi parameter listrik.

Kontrol Kualitas Dalam Proses (IPQC) memantau proses penting selama perakitan, termasuk kualitas pengelasan, integritas isolasi, dan penempatan komponen. Hal ini sering kali mencakup inspeksi optik otomatis dan pengujian listrik pada tahap peralihan.

Jaminan Kualitas Akhir (FQA) menyediakan verifikasi menyeluruh atas paket yang telah selesai. Ini meliputi inspeksi visual, pengujian kelistrikan, verifikasi fungsional, dan validasi fitur keselamatan.

Ketertelusuran lot Sistem menyimpan catatan yang menghubungkan setiap kemasan dengan informasi batch komponennya, hasil pengujian, dan data produksi. Hal ini memungkinkan manajemen yang efektif terhadap masalah apa pun yang mungkin timbul setelah produksi.

Gambaran Umum Proses Manufaktur

Proses produksi untuk paket baterai 18650 khusus menggabungkan rekayasa presisi dengan kontrol kualitas yang ketat untuk memastikan kinerja, keamanan, dan keandalan.

Tahap Desain dan Perencanaan

Perjalanan manufaktur dimulai dengan desain dan perencanaan yang komprehensif:

Spesifikasi persyaratan mendefinisikan dengan jelas semua parameter kinerja, keamanan, dan fisik yang harus dipenuhi oleh kemasan. Dokumen ini memandu semua keputusan desain selanjutnya dan berfungsi sebagai dasar untuk pengujian verifikasi.

Pemodelan dan simulasi 3D menciptakan representasi digital terperinci dari paket, yang memungkinkan pemeriksaan interferensi, analisis termal, dan evaluasi struktural sebelum pembuatan prototipe fisik dimulai. Simulasi dinamika fluida komputasional (CFD) modern dapat memprediksi perilaku termal dengan akurasi tinggi.

Desain untuk Manufaktur (DFM) Tinjauan ini mengidentifikasi tantangan potensial dalam proses produksi sejak awal. Proses kolaboratif ini melibatkan teknisi desain, spesialis produksi, dan personel jaminan kualitas yang bekerja sama untuk mengoptimalkan desain baik dari segi kinerja maupun produktivitas.

Pengembangan prototipe memvalidasi konsep desain melalui model fisik yang menjalani pengujian awal. Beberapa iterasi prototipe mungkin diperlukan untuk menyempurnakan desain sebelum rilis produksi.

Pertimbangan Sumber Komponen

Kualitas bahan masukan secara langsung mempengaruhi kinerja produk akhir:

Pengadaan sel Strategi harus mencakup kualifikasi vendor, protokol inspeksi masuk, dan program pengujian batch. Untuk aplikasi kritis, hubungan langsung dengan produsen sel memberikan jaminan kualitas yang lebih baik daripada bekerja melalui distributor.

Pemilihan komponen BMS memerlukan evaluasi yang cermat terhadap spesifikasi teknis dan riwayat keandalan. Untuk komponen penting seperti IC proteksi, MOSFET, dan perangkat referensi tegangan, pemasok mapan dengan rekam jejak yang terbukti lebih disukai.

Komponen mekanis termasuk casing, braket, dan isolator harus memenuhi spesifikasi dimensi, termal, dan mekanis. Sistem manajemen mutu pemasok harus dievaluasi sebagai bagian dari proses kualifikasi.

Ketahanan rantai pasokan telah menjadi semakin penting, dengan strategi sumber ganda dan penyangga inventaris yang tepat membantu mengurangi risiko gangguan. Hal ini khususnya penting mengingat tantangan rantai pasokan global yang telah memengaruhi bahan baterai dalam beberapa tahun terakhir.

Teknik dan Peralatan Perakitan

Perakitan paket baterai memerlukan peralatan dan teknik khusus untuk memastikan kualitas dan konsistensi:

Pengujian dan penyortiran sel otomatis Sistem memverifikasi dan mencocokkan sel sebelum perakitan. Sistem canggih pada tahun 2025 dapat menguji dan memilah sel berdasarkan beberapa parameter secara bersamaan, memastikan pengelompokan optimal untuk perakitan kemasan.

Peralatan pengelasan presisi untuk sambungan sel meliputi pengelasan resistansi yang dikontrol mikroprosesor, sistem pengelasan laser, atau pengelasan ultrasonik untuk aplikasi tertentu. Sistem ini menyediakan kontrol yang tepat atas energi pengelasan dan mencakup fitur pemantauan untuk memverifikasi kualitas pengelasan.

Perakitan sirkuit otomatis untuk BMS biasanya menggunakan proses teknologi pemasangan permukaan (SMT) standar dengan pengujian khusus untuk fungsi khusus baterai. Pengujian dalam sirkuit dan pengujian fungsional memverifikasi perakitan yang benar sebelum integrasi dengan sel.

Paket perlengkapan perakitan memastikan penyelarasan dan dukungan yang tepat selama operasi perakitan. Ini sering kali mencakup fitur poka-yoke (anti-kesalahan) untuk mencegah kesalahan perakitan.

Kontrol lingkungan pertahankan suhu, kelembapan, dan kebersihan yang sesuai selama perakitan. Hal ini khususnya penting untuk proses seperti aplikasi perekat atau enkapsulasi yang sensitif terhadap kondisi lingkungan.

Integrasi Kontrol Kualitas

Kontrol kualitas terintegrasi sepenuhnya di seluruh proses manufaktur:

Kontrol Proses Statistik (SPC) memantau parameter proses utama secara real-time, memungkinkan deteksi dan koreksi tren secara langsung sebelum mengakibatkan cacat. Parameter penting seperti kekuatan las, ketahanan sambungan, dan akurasi dimensi terus dipantau.

Inspeksi optik otomatis Sistem memverifikasi penempatan komponen, kualitas sambungan, dan kelengkapan perakitan. Sistem modern menggabungkan kecerdasan buatan untuk mengidentifikasi cacat halus yang mungkin terlewatkan oleh pendekatan visi mesin tradisional.

Pengujian listrik in-line memverifikasi fungsionalitas pada beberapa tahap selama perakitan. Ini termasuk pengujian kontinuitas, verifikasi resistansi isolasi, dan pengujian fungsional sirkuit proteksi.

Pengujian akhir jalur menyediakan verifikasi menyeluruh atas kemasan yang telah selesai, termasuk pengujian kapasitas, pengujian siklus, dan verifikasi semua fitur keselamatan. Sistem pengujian otomatis mencatat hasil terperinci untuk setiap kemasan, menjaga ketertelusuran di seluruh siklus hidup produk.

Proses perbaikan berkelanjutan menggunakan data manufaktur dan pengujian untuk mengidentifikasi peluang penyempurnaan proses. Pendekatan loop tertutup ini mengarah pada peningkatan kualitas yang berkelanjutan dan perolehan efisiensi manufaktur.

Pertimbangan Desain Spesifik Aplikasi

Berbagai aplikasi memberikan tuntutan unik pada paket baterai, memerlukan pendekatan desain khusus untuk mencapai kinerja optimal.

Paket Baterai Kendaraan Listrik

Aplikasi kendaraan listrik mewakili beberapa persyaratan paling menuntut untuk paket baterai berbasis 18650:

Optimasi kepadatan energi sangat penting untuk memaksimalkan jangkauan kendaraan sekaligus mengelola kendala berat dan volume. Hal ini sering kali melibatkan kompromi antara kimia sel dan konfigurasi paket yang berbeda.

Persyaratan manajemen termal sangat ketat karena laju pengisian dan pengosongan daya yang tinggi, terutama selama pengisian cepat dan performa berkendara. Sistem pendingin cair canggih dengan kontrol suhu yang presisi telah menjadi standar dalam desain 2025.

Fitur keselamatan harus mengatasi risiko unik yang terkait dengan aplikasi otomotif, termasuk perlindungan tabrakan, pemantauan isolasi, dan beberapa mekanisme perlindungan redundan. Persyaratan tambahan mencakup ketentuan akses dan pemutusan sambungan bagi penanggap pertama.

Pertimbangan umur panjang harus memperhitungkan masa pakai kendaraan yang umum yaitu 10-15 tahun dan pola penggunaan harian. Persyaratan garansi baterai selama 8-10 tahun sekarang menjadi standar, yang mengharuskan pemilihan sel yang cermat dan parameter operasional yang konservatif.

Integrasi dengan sistem kendaraan mencakup komunikasi dengan pengendali sistem daya, sistem pengisian daya, manajemen termal, dan diagnostik. Protokol standar seperti CAN memfasilitasi integrasi ini sekaligus memungkinkan pengoptimalan khusus pabrikan.

Sistem Penyimpanan Energi

Aplikasi penyimpanan energi stasioner mengutamakan karakteristik yang berbeda dari aplikasi seluler:

Siklus hidup sering kali lebih diutamakan daripada kepadatan energi, karena keterbatasan ruang biasanya tidak terlalu membatasi. Hal ini menyebabkan peningkatan adopsi kimia LFP dalam aplikasi stasioner karena siklus hidupnya yang sangat baik meskipun kepadatan energinya lebih rendah.

Skalabilitas sangat penting untuk sistem penyimpanan energi, dengan desain modular yang memungkinkan perluasan kapasitas seiring dengan meningkatnya kebutuhan. Antarmuka standar untuk koneksi listrik dan komunikasi memfasilitasi skalabilitas ini.

Pertimbangan lingkungan harus memperhitungkan pemasangan di luar ruangan dalam banyak kasus, memerlukan penutup yang kuat dengan peringkat IP (Ingress Protection) yang sesuai dan rentang suhu pengoperasian yang dapat berkisar dari -30°C hingga +50°C.

Fitur integrasi grid meliputi kontrol inverter tingkat lanjut, kemampuan pengaturan frekuensi, dan pengoptimalan pemindahan beban. Kemampuan untuk menanggapi sinyal jaringan untuk program respons permintaan memberikan nilai tambah.

Keamanan dan kepatuhan Persyaratannya meliputi UL9540 untuk sistem penyimpanan energi, pertimbangan penanggulangan kebakaran, dan kepatuhan terhadap peraturan bangunan dan kelistrikan setempat. Persyaratan ini terus berkembang seiring pertumbuhan industri.

Aplikasi Peralatan Industri

Aplikasi industri seperti kendaraan berpemandu otomatis (AGV), robot, dan mesin memberikan tuntutan unik pada sistem baterai:

Keandalan operasional memiliki prioritas tertinggi, dengan desain yang tangguh, pemantauan yang komprehensif, dan kemampuan pemeliharaan prediktif yang penting untuk meminimalkan waktu henti.

Kemampuan pengisian cepat mendukung beberapa shift atau operasi berkelanjutan. Sistem baterai industri modern dapat mencapai pengisian daya 80% hanya dalam waktu 30 menit dengan tetap mempertahankan keandalan jangka panjang.

Integrasi dengan sistem fasilitas memungkinkan penjadwalan pengisian daya otomatis, perencanaan perawatan, dan pengoptimalan operasional. Ini sering kali mencakup perangkat lunak manajemen armada yang melacak status baterai di beberapa unit.

Ketahanan lingkungan harus mengatasi lingkungan industri yang mungkin mengandung debu, getaran, gangguan elektromagnetik, dan benturan sesekali. Desain mekanis yang kuat dan penyegelan yang tepat sangat penting.

Standardisasi di seluruh armada peralatan menyederhanakan perawatan dan mengurangi kebutuhan inventaris suku cadang. Hal ini menyebabkan munculnya beberapa konfigurasi baterai standar de facto di segmen industri tertentu.

Persyaratan Elektronik Konsumen

Aplikasi elektronik konsumen memprioritaskan faktor bentuk, berat, dan pengalaman pengguna:

Desain kompak sangat penting, sering kali memerlukan pengaturan sel khusus dan solusi pengemasan inovatif untuk memaksimalkan kepadatan energi dalam batasan dimensi yang ketat.

Sertifikasi keselamatan untuk produk konsumen adalah wajib, dengan persyaratan yang bervariasi menurut pasar. Sertifikasi UL, CE, dan sertifikasi regional lainnya harus diperoleh sebelum produk dapat dijual.

Fitur yang mudah digunakan meliputi indikasi status pengisian daya yang intuitif, antarmuka pengisian daya yang disederhanakan, dan pengoperasian plug-and-play. Kompleksitas teknis sistem baterai seharusnya tidak terlihat oleh pengguna akhir.

Integrasi estetika dengan desain produk memerlukan perhatian pada detail seperti permukaan akhir, warna, dan tekstur. Paket baterai semakin dipandang sebagai bagian integral dari desain produk, bukan sekadar komponen fungsional.

Optimasi biaya sangat penting di pasar konsumen, yang memerlukan keseimbangan cermat antara performa, fitur, dan biaya produksi untuk mencapai titik harga yang kompetitif.

Pemecahan Masalah dan Pemeliharaan

Bahkan baterai yang dirancang dengan baik pun memerlukan pemeliharaan dan terkadang pemecahan masalah untuk memastikan kinerja optimal sepanjang siklus hidupnya.

Mode Kegagalan Umum

Memahami mode kegagalan yang umum membantu dalam pencegahan dan diagnosis:

Ketidakseimbangan sel terjadi saat sel-sel individual dalam rangkaian seri mengembangkan level tegangan yang berbeda. Hal ini mengurangi kapasitas yang dapat digunakan dan, jika parah, dapat menyebabkan masalah keamanan karena beberapa sel mungkin terisi daya berlebih sementara yang lain tetap terisi daya kurang.

Penurunan kapasitas terjadi secara bertahap seiring bertambahnya usia sel, yang biasanya bermanifestasi sebagai berkurangnya waktu pengoperasian. Meskipun beberapa degradasi tidak dapat dihindari, laju penurunan tersebut dapat dipengaruhi oleh kondisi pengoperasian dan praktik pengisian daya.

Resistensi koneksi meningkat berkembang seiring waktu akibat oksidasi, siklus termal, atau tekanan mekanis. Hal ini terwujud dalam bentuk penurunan tegangan di bawah beban, berkurangnya penyaluran daya, dan peningkatan pemanasan.

Kegagalan BMS dapat mencakup ketidakakuratan sensor, kesalahan komunikasi, atau kegagalan komponen. Hal ini dapat mengakibatkan pemicuan perlindungan yang tidak perlu atau, yang lebih serius, kegagalan dalam menyediakan perlindungan yang tepat.

Masalah manajemen termal termasuk saluran udara yang tersumbat, kegagalan kipas, atau material antarmuka termal yang rusak. Hal ini menyebabkan suhu pengoperasian yang lebih tinggi, percepatan penuaan, dan potensi masalah keselamatan.

Prosedur Diagnostik

Pendekatan pemecahan masalah yang sistematis membantu mengidentifikasi masalah secara efisien:

Pengukuran tegangan pada tingkat sel paket dan sel individual memberikan informasi diagnostik mendasar. Perbedaan tegangan yang tidak terduga sering kali mengarah langsung ke area yang bermasalah.

Pengujian beban mengungkapkan kinerja dalam kondisi operasi aktual. Membandingkan kinerja saat ini dengan pengukuran dasar membantu mengukur penurunan kinerja dan mengidentifikasi perilaku abnormal.

Pencitraan termal selama pengoperasian dapat mengidentifikasi titik panas yang mungkin mengindikasikan koneksi resistansi tinggi atau masalah sel. Pendekatan nonkontak ini sangat berharga untuk mendeteksi masalah yang tidak terlihat dari pengukuran listrik saja.

Analisis kode kesalahan BMS menafsirkan informasi diagnostik dari sistem manajemen baterai. BMS modern menyimpan log peristiwa terperinci yang dapat membantu mengidentifikasi masalah berkala atau pola perilaku abnormal.

Spektroskopi impedansi, meski memerlukan peralatan khusus, memberikan wawasan terperinci tentang kesehatan sel yang melampaui apa yang dapat diungkapkan oleh pengukuran yang lebih sederhana. Teknik ini sangat berharga untuk sistem baterai bernilai tinggi di mana informasi diagnostik terperinci membenarkan investasi peralatan.

Praktik Terbaik Pemeliharaan

Perawatan rutin memperpanjang umur baterai dan mencegah banyak masalah umum:

Inspeksi terjadwal harus mencakup pemeriksaan visual terhadap kerusakan fisik, verifikasi integritas sambungan, dan pembersihan saluran pendingin atau permukaan unit pendingin.

Pengujian verifikasi kinerja secara teratur menetapkan tren dan mengidentifikasi penurunan bertahap sebelum menjadi masalah. Ini biasanya mencakup pengujian kapasitas dan pengukuran resistansi internal.

Pembaruan firmware dan perangkat lunak Pastikan BMS mendapatkan manfaat dari algoritme dan peningkatan fitur terkini. Banyak sistem modern mendukung pembaruan jarak jauh, sehingga menyederhanakan tugas pemeliharaan ini.

Kontrol lingkungan pemeliharaan meliputi pembersihan atau penggantian filter udara, verifikasi fungsi sistem pendingin yang tepat, dan memastikan area pemasangan tetap dalam kisaran suhu dan kelembapan yang ditentukan.

Dokumentasi dari semua aktivitas pemeliharaan, hasil pengujian, dan pengamatan menyediakan data historis yang berharga untuk pemecahan masalah dan manajemen siklus hidup.

Matriks Keputusan Perbaikan vs. Penggantian

Ketika masalah diidentifikasi, proses pengambilan keputusan yang sistematis membantu menentukan respons yang tepat:

Analisis ekonomi membandingkan biaya perbaikan dengan biaya penggantian, dengan mempertimbangkan biaya langsung dan implikasi jangka panjang. Karena harga baterai terus menurun, ambang ekonomi untuk penggantian versus perbaikan pun berubah.

Pertimbangan keselamatan lebih diutamakan daripada faktor ekonomi. Setiap indikasi penurunan mutu terkait keselamatan biasanya menunjukkan penggantian daripada perbaikan, terutama untuk kimia ion litium.

Persyaratan kinerja harus dievaluasi ulang terhadap kapasitas dan kemampuan saat ini. Aplikasi dengan kebutuhan yang terus berkembang dapat memperoleh manfaat dari peningkatan daripada penggantian yang sama persis.

Faktor ketersediaan termasuk waktu tunggu untuk komponen pengganti atau paket lengkap. Aplikasi kritis mungkin memerlukan persediaan suku cadang untuk meminimalkan waktu henti.

Dampak lingkungan Pertimbangannya meliputi opsi daur ulang untuk komponen yang diganti dan jejak karbon siklus hidup dari perbaikan versus penggantian. Manajemen akhir masa pakai yang bertanggung jawab menjadi semakin penting seiring dengan pertumbuhan volume baterai.

Kesimpulan

Mendesain paket baterai 18650 khusus memerlukan pendekatan metodis yang menyeimbangkan berbagai faktor yang saling bersaing: persyaratan kinerja, kendala fisik, pertimbangan keselamatan, manajemen termal, dan realitas ekonomi. Pedoman komprehensif yang telah kami uraikan memberikan peta jalan untuk menavigasi keputusan rumit ini dengan percaya diri.

Poin-poin utama dari panduan teknik ini meliputi:

- Mencocokkan spesifikasi sel (kimia, kapasitas, laju pelepasan) dengan persyaratan aplikasi spesifik Anda secara cermat

- Menghitung konfigurasi seri-paralel yang optimal menggunakan rumus matematika yang tervalidasi

- Menerapkan strategi manajemen termal yang tepat berdasarkan profil pembuangan

- Mengintegrasikan fitur BMS cerdas untuk meningkatkan keselamatan dan pemantauan kinerja

- Mengikuti protokol pengujian yang ketat untuk memastikan keandalan dan kepatuhan

Bidang ini terus berkembang pesat, dengan kemajuan dalam kimia sel yang mendorong kepadatan energi lebih tinggi, kemampuan BMS yang ditingkatkan AI yang memungkinkan pemeliharaan prediktif, dan teknik manajemen termal canggih yang meningkatkan margin keamanan. Tetap mengikuti perkembangan ini sangat penting untuk merancang solusi baterai yang kompetitif pada tahun 2025 dan seterusnya.

Di VADE Battery, kami mengkhususkan diri dalam menerjemahkan prinsip-prinsip teknis ini ke dalam paket baterai isi ulang 18650, Li-ion, polimer litium, dan LiFePO4 khusus untuk pelanggan di seluruh dunia. Tim teknik kami telah mengirimkan lebih dari 500 solusi baterai khusus dengan tingkat keandalan 99,7%, menjadikan kami mitra tepercaya bagi perusahaan yang membutuhkan solusi daya berkinerja tinggi.

Siap untuk memulai proyek paket baterai kustom Anda? Hubungi tim teknik kami hari ini di layanan@vadebattery.com untuk konsultasi gratis atau unduh lembar kerja spesifikasi paket baterai 18650 kami untuk mulai menentukan kebutuhan Anda.

Untuk informasi lebih lanjut tentang aspek spesifik teknologi baterai, kunjungi artikel terkait kami di pengaturan sistem baterai ganda, pertimbangan tegangan baterai khusus, Dan konfigurasi baterai seri vs. paralel.